цинковое хроматирование что это

Цинкование

Электрохимический процесс покрытия слоем цинка стальных и чугунных деталей и изделий для защиты от коррозии.

Цинкование – самый распространённый вид покрытия, решающий следующие задачи:

— защита стальных изделий от коррозии. Толщина цинкового покрытия может составлять от 3 до 50 мкм;

— придание декоративного вида изделиям;

— увеличение срока службы металлических изделий.

Цинковое покрытие с радужным хроматированием

Тип металла: углеродистая сталь, чугун, ЦАМ (цинк-алюминий-медь)

Общепринятые термины: цинкование с радужной пассивацией, радужное цинкование, жёлтый цинк.

Области применения: автомобилестроение, судостроительная промышленность, оборонная промышленность, железнодорожный транспорт, авиационная промышленность, машиностроение.

Цинковое покрытие с бесцветным хроматированием

Обозначение: Ц.хр.бцв, Цб, Ц.

Тип металла: углеродистая сталь, чугун, ЦАМ (цинк-алюминий-медь)

Общепринятые термины: цинкование с бесцветной пассивацией, белое цинкование, цинкование.

Области применения: автомобилестроение, судостроительная промышленность, оборонная промышленность, железнодорожный транспорт, авиационная промышленность, машиностроение.

Цинковое покрытие с фосфатированием

Обозначение:Цфос, Цфос.прм (с промасливанием)

Тип металла: углеродистая сталь, чугун, ЦАМ (цинк-алюминий-медь)

Общепринятые термины: цинкование с фосфатированием, фосфатное цинкование.

Области применения: железнодорожный транспорт, автомобилестроение, судостроительная промышленность, оборонная промышленность, авиационная промышленность, машиностроение.

Гальваническое покрытие цинком с хроматированием

На рынке металлообработки с 2004 года

Работаем с минимальными заказами

Работаем со спецсчетами

Различные варианты оплаты

Предоставляется рассрочка.

Кредитная линия постоянным клиентам.

Гальваническое цинкование металла — один из наиболее распространенных и доступных методов обработки изделий из металлов и сплавов. Для улучшения свойств защитного слоя его дополнительно пассивируют в растворе хромовой кислоты. Весь процесс обработки получил название «гальваническое покрытие цинком с хроматированием» и для удобства обозначается как «гальваническое покрытие ц.хр». Заказать эту и другие услуги вы можете в производственном предприятии «Металлоцентр».

Процесс обработки

Нанесение покрытия, как и любой другой гальваники, производится с помощью электролиза.

Поверхность обрабатываемого изделия необходимо тщательно очистить, удалить следы жира и возможные неровности. Перед началом процесса также необходимо подготовить электролит. В его состав обычно включаются растворы серной и хромовой кислоты.

В ходе процесса обработки изделие подключается к минусовому источнику тока, а в электролит погружается положительный контакт. В результате анионы создают на поверхности плотный слой, который и обеспечивает защиту изделия.

При этом цинковое покрытие само по себе не является достаточно надежным. Для того чтобы повысить его эффективность, изделие дополнительно подвергается хроматированию. Этот процесс предполагает пассивирование в растворе хромовой кислоты или в ее солях.

Одним из ограничений гальванического цинкования металла является максимальная толщина защитного слоя. Она не может составлять более 40 мкм. Для получения более плотного защитного слоя используется метод горячего цинкования. Он обеспечивает более качественный результат, но требует бОльших затрат.

Преимущества гальванического покрытия ц.хр

В результате такой обработки внешняя пленка становится практически водонепроницаемой и обеспечивает высокую степень защиты от коррозии. При этом форма и размеры металлических изделия остаются без изменений.

Второе преимущество связано с внешним видом детали. В результате цинкования и хроматирования ее поверхность приобретает блеск и начинает переливаться на свету.

Цинковое хроматирование что это

Комфортное проведение всех гигиенических процедур в ванной напрямую зависит от качества установленного смесителя.

Фурнитурой двери считаются компоненты конструктива, производимые отдельно. Причем, чаще всего, методами, отличающимися от применяемых при производстве основных.

Применение перегородок из поливинилхлорида основано на быстром разграничении пространства на зоны.

На сегодняшний день шланги пользуются огромной популярностью. Их используют не только на производстве, садоводстве, но и в повседневной жизни за городом для полива.

Страна Испания славится производством и изготовлением качественных и надежных отделочных материалов.

Рабочие перчатки можно смело назвать средством индивидуальной защиты рук и используются как на производстве, так и в бытовых условиях.

Высококачественный профиль становится основой прочного и надежного каркаса, который обеспечивает безопасность и долговечность любому объекту. На рынке можно без проблем.

Компания «Снабтехмет» стремительно развивается на территории Российской Федерации в сфере металлопроката с 2013 года.

Что такое хроматирование

Хроматирование это процесс химической пассивации металлических изделий с предварительно нанесенным на них цинковым или кадмиевым покрытием. Хроматирование цинковых и кадмиевых покрытий позволяет улучшить их декоративные и защитные свойства. Химическая пассивация позволяет значительно увеличить коррозионную стойкость оцинкованных деталей.

Процесс основан на частичном растворении цинка или кадмия при их взаимодействии в растворах хромовой кислоты или ее солей с хроматами. Получаемая в результате на поверхности изделий тонкая (до 0,5 мкм) пленка содержит хроматы цинка или кадмия, имеет радужный зеленоватый и желтый оттенок.

Подготовка деталей к хроматированию

Перед процессом хроматирования цинковые и кадмиевые покрытия на деталях осветляют в растворе азотной кислоты (20-30 г/л) либо в растворе, содержащим в своем составе хромовый ангидрид (150-200 г/л), азотную кислоту (50-70 г/л) и серную кислоту (8-10 г/л).

Варианты хроматирования

В настоящее время гальванические производства используют несколько вариантов составов реактивов для хроматирования, которые позволяют получать защитные пленки различной толщины и оттенка. В таблице представлены различные варианты работы ванн химической пассивации цинковых и кадмиевых покрытий.

Растворы хроматирования и режимы процесса

Натрий двухромовокислый, г/л

Хромовый ангидрид, г/л

Хлористый натрий, г/л

Аммоний молибденовокислый, г/л

Аммоний хлористый, г/л

По варианту А получают толстые пленки золотистого цвета. Вариант В используется для получения пленок золотисто-красного оттенка. Вариант С используется в автоматических линиях – отсутствие хроматов позволяет решить проблему экологической безопасности процесса.

Особенности процесса хроматирования и свойства покрытий

Общей проблемой хроматирования, за исключением использования растворов не содержащих хроматов (вариант С) является проблема очистки сточных вод и экологической безопасности. Кроме того, использование концентрированных растворов может привести к растворению тонких пленок цинкового или кадмиевого покрытия в углубленных местах изделий. Следует также учитывать, что при нагреве свыше 60 0 С защитные свойства хроматных пленок снижается. Общим свойством хроматных пленок является также их низкая стойкость к истиранию и средняя или низкая пластичность.

Преимущества хроматных пленок кроме очевидного увеличения защитных свойств покрытий является способность восстановления небольших повреждений покрытия со временем («самозалечивание» хроматной пленки). Для резьбовых деталей, подвергнутых хроматированию преимуществом является их легкая «свинчиваемость».

Гальванические производства предлагают услуги хроматирования с использованием специальных добавок и составов, позволяющих получить, например, пленки цвета хаки. Детали с такими покрытиями используются в военной технике. Или пленки глубокого черного цвета, которые обладают повышенной коррозионной защитой и позволяют заменять химическое оксидирование металлических поверхностей.

Контроль качества хроматных пленок

Контроль качества пассивирующей пленки на изделии проводится капельным методом. На поверхность детали наносят каплю раствора уксуснокислого свинца (50 г/л) с РН 7,7. Качественными считаются покрытия, на которых не происходит потемнение капли индикатора в течение 60 секунд на цинковых покрытиях и 10 секунд на кадмии.

Пассивация цинковых покрытий | Механизм и технология | Коррозия цинка

1. Общие сведения о коррозии цинковых покрытий.

Цинк, по своей природе, является реакционноспособным металлом. В условиях повышенной влажности и в химически агрессивных средах цинковые покрытия довольно быстро корродируют. Это наглядно проиллюстрировано на графике ниже (рисунок 1). При коррозии неизбежно портится и внешний вид изделий.

В дальнейшем гидроксид цинка будет реагировать с углекислым газом из воздуха, в результате чего изделия покроются неравномерно серым слоем карбоната цинка. Важным условием для протекания этой реакции является высыхание поверхности цинка. В отличие от своих прекурсоров, карбонат цинка компактен и инертен по отношению к воде, поэтому он способен приостановить коррозию. Но при этом внешний вид изделия, безусловно, испортится. Без карбоната цинка коррозия покрытия активно продолжится. Скорость коррозии цинка определяется временем воздействия коррозионной среды, температурой, наличием активаторов (хлориды и пр.).

Данный механизм коррозии цинка описывается следующими реакциями:

Таким образом, несмотря на высокую коррозионную активность металлического цинка, в средах, в которых на нем смогут образоваться инертные и компактные продукты коррозии, он будет устойчив длительное время. Как упоминалось выше, естественным путем на цинке может образовываться карбонат. Однако пассивные пленки можно создать искусственно, при этом управляя их свойствами и цветом. После операции пассивации на поверхности цинка образуется тонкая пленка продуктов, значительно тормозящих коррозионный процесс.

2. Пассивация цинковых покрытий.

Самыми тонкими являются хромитные пленки. Обычно они бесцетные или голубоватые, но могут демонстрировать интерференционные оттенки красного, фиолетового, синего, зеленого, слабо желтого цветов, особенно если смотреть на белом фоне. Далее, в порядке возрастания толщины, идут радужные желтые, коричневые, бронзовые, оливковые и черные тона. Физические изменения в металлической поверхности также влияют на видимый цвет покрытой поверхности.

2.1 Радужная пассивация цинка (хроматирование).

Хроматная пленка плотная и защищает цинк от коррозии лучше, чем пленка естественных карбонатов. Соответственно, время до появления первых очагов коррозии увеличивается, потускнение покрытия идет очень медленно и равномерно, без пятен. Также на хроматированной поверхности не остается «пальцев».

Кроме этого, хроматы являются как хорошей основой под окраску, так и обладают самостоятельными декоративными свойствами.

2.1.1 Механизм хроматирования цинка.

Пассивацию цинковых покрытий, нанесенных гальваническим путем, чаще всего ведут в растворах на основе хромовой кислоты или ее солей. Поэтому такую операцию и называют хроматированием. Хроматы могут принимать участие в ряде сложных реакций, в частности в присутствии определенных добавок, давая смешанные соединения.

В растворе хромовой кислоты без посторонних анионов цинк растворяется медленно и конверсионные слои не образуются. Однако, присутствующие в растворе анионы, например сульфаты, каталитически ускоряют коррозию цинка в подкисленном хроматном растворе с образованием конверсионных пленок.

Упрощенно процесс хроматирования можно описать по стадиям:

Для успешного протекания реакции необходимо, чтобы первично полученный конверсионный слой был проницаем для раствора хроматирования.

Рассмотрим механизм хроматирования подробнее (рисунок 4).

• Первые реакции при хроматировании имеют следующий характер:

• Эти реакции способствую повышению рН, в результате чего становятся возможными следующие реакции:

(в дальнейшем возможна реакция 2Cr(OH)3 + 3H2SO4 = Cr2(SO4)3 + 6H2O, которой объясняется присутствие в покрытии трехвалентного хрома)

Zn 2+ + CrO4 2- = ZnCrO4 (этим объясняется присутствие цинка в хроматных пленках)

2Cr(OH)3 + H2CrO4 = Cr(OH)3•Cr(OH)CrO4 + H2O (хромат хрома является основой хроматной пленки)

• Считается также, что конечным продуктом реакции может быть оксид хрома:

В описанном механизме возможны отклонения, зависящие от состава раствора и кислотности, практически не влияющие на конечные продукты.

Радужная конверсионная пленка обладает выраженными адсорбционными свойствами, поэтому в нее может входить некоторое количество компонентов раствора.

Диапазон рН, наиболее подходящий для ионизации цинка, можно увидеть на рисунке 1. Исходя из графика оптимальным можно считать диапазон 1-4. Чем ниже рН, тем сильнее растворяется цинк и тем выше вероятность того, что раствор также окажет осветляющее действие. Скорость образования конверсионного покрытия также наиболее высока при более низких значениях рН и постепенно уменьшается с увеличением рН.

2.1.2 Структура и состав радужной хроматной пленки на цинке.

Свежеосажденные хроматные пленки аморфные, гелеобразные и мягкие, имеют низкую механическую прочность, нуждаются в бережном обращении. При высыхании они сжимаются и затвердевают, становятся трудно смачиваемыми и устойчивыми к воздействию водных растворов. Отверждение покрытия продолжается в течение 24 часов после высыхания.

Точный состав и структуру хроматных пленок установить довольно сложно. В дополнение к этому состав пленки варьируется в зависимости от параметров ванны и самого процесса.

Так, свойства хроматных пленок зависят от:

Усредненый состав радужных хроматных пленок приведен в таблице ниже:

Сера в виде сульфатов

Наиболее часто встречающееся отношение трехвалентного хрома в покрытии к шестивалентному равно 28:8.

Соединения трехвалентного хрома в пленке нерастворимы, придают ему твердость, влияют на коррозионную стойкость.

Соединения шестивалентного хрома более растворимы, оказывают определяющее влияние на коррозионную стойкость и эффект самозалечивания. Растворимость хроматов возрастает с повышением температуры внешней жидкой среды. Сухие хроматные пленки растворяются хуже, чем свежеосажденные влажные. Минимальная растворимость пленки наблюдается после хранения изделий в течение 48 часов в теплых сухих помещениях.

При пересушивании или термическом ударе хроматная пленка трескается (в отличие от пленок на основе трехвалентного хрома). Эффект растрескивания проиллюстрирован на рисунке 5. Пересушенная хроматная пленка становится полностью нерастворимой в воде.

Растрескиванием, обезвоживанием и уменьшением растворимости хроматов объясняется снижение защитной способности хроматной пассивации при нагреве выше 60 о С.

2.1.3 Влияние условий осаждения хроматных пленок на их свойства.

• Пористость. До сушки хроматные пленки пористы. Чем толще пленка, тем меньше в ней пор. Аналогично, чем выше класс чистоты обрабатываемой поверхности и чем больше блеск цинкового покрытия, тем менее пористы хроматные пленки.

• Твердость. Чем больше температура раствора хроматирования, тем более твердые пленки из него образуются.

• Толщина (масса). Толщина хроматных пленок зависит от состава раствора, особенно от рН при постоянном содержании сульфатов. Чем ниже рН, тем толще пленки. Интересен эффект одновременного повышения рН и содержания сульфатов. Масса покрытия при том проходит через максимум. Толстые хроматные пленки менее износостойки, при высыхании пленок износостойкость возрастает.

Масса полученного хроматного покрытия и количество растворяющегося цинка в растворе бихромата натрия в зависимости от концентрации серной кислоты (200 г/л) приведены на рисунке 6.

На рисунке 7 показано количество растворенного цинка и масса хроматной пленки, в зависимости от рН раствора хроматирования.

На рисунке 8 показано влияние времени погружения деталей на массу хроматной пленки при различных концентрациях серной кислоты в растворе хроматирования.

При постоянной кислотности раствора и одинаковой концентрации сульфат-ионов толщина хроматных пленок выше, когда раствор содержит в качестве добавки трехвалентный хром. Чем выше содержание трехвалентного хрома (при постоянной концентрации сульфата), тем выше масса получаемого покрытия и тем выше скорость растворения цинка. Это связано с возможным снижением рН раствора в результате образования хромата хрома и выделения серной кислоты по реакции:

Как уже упоминалось ранее, кислотность раствора вблизи поверхности цинка заметно снижается в процессе образования хроматного покрытия. Хотя это повышение рН является условием для образования защитного покрытия, но это же повышение рН также ингибирует дальнейшее растворение цинка и, следовательно, образование хроматного покрытия. Таким образом, более высокая буферная емкость растворов, содержащих трехвалентный хром, способствует образованию более толстых покрытий.

Правильно составленный раствор хроматирования должен поддерживать содержание трехвалентного и шестивалентного хрома в определенных пределах. Однако изменение рН может нарушить это соотношение и, таким образом привести, к плохому качеству покрытия.

С ростом температуры раствора хроматирования толщина пленок возрастает, как показано на рисунке 9. Сильное же повышение температуры, особенно выше 50 о С, значительно снижает их толщину. Считается, что это связано с повышенным образованием в хроматных пленках негидратированных продуктов реакций.

• Цвет. Важнейшим фактором цвета при хроматировании является отношение шестивалентного хрома к сульфатам в растворе. Прозрачные и золотисто-желтые покрытия могут быть получены из растворов с низкими суммарными концентрациями.

• Адгезия и пластичность. Адгезия хроматного покрытия к цинку (если соблюдены параметры техпроцесса) очень высокая, т.к. реакция его образования гетерогенная и оно включает в себя как компоненты раствора, так и компоненты основы. Хроматные пленки в достаточной степени пластичны, а трещины, полученные при их деформации восстанавливаются за счет эффекта самозалечивания.

2.1.4 Окрашивание хроматированных оцинкованных поверхностей.

Хроматные пленки обладают важными свойствами, делающими их пригодными для использования в качестве подложек под окрашивание:

• Повышают адгезию красок (уступают в этом отношении фосфатным основам).

• Уменьшают расход. Низкая толщина и пористость хроматных пленок приводит к чрезвычайно малому поглощению лаков или других органических материалов. Это дает определенные экономические преимущества перед фосфатными основами.

• Хроматные покрытия ингибируют коррозию основного металла и тем самым продлевают долговечность органического покрытия. Хроматное покрытие защищает основной металл от агрессивных веществ, которые могут проникать через поры в органическое покрытие.

• Хроматные покрытия предотвращают нежелательные реакции между компонентами лакокрасочного покрытия и металлом подложки.

Из-за своего студенистого и аморфного характера хроматные покрытия не влияют ни на внешний вид, ни на текстуру, а также не вызывают механического загрязнения или меления нанесенного лакокрасочного покрытия. Перед покраской оцинкованные хроматированные изделия можно хранить в течение длительного времени без какой-либо опасности поглощения водяного пара (они гидрофобны), что может привести к растрескиванию или отслаиванию нанесенных лакокрасочных покрытий.

3. Другие виды хромсодержащей пассивации цинка.

Кроме радужных (желтых), существуют также бесцветные, оливковые и черные хроматные пленки (рисунок 10).

Они отличаются не только внешним видом, но и коррозионной стойкостью.

• Бесцветное хромитирование цинковых покрытий применяется для эксплуатации в мягких условиях, например, в сухих отапливаемых помещениях. Бесцветные пленки обладают наименьшей толщиной и наименьшей коррозионной устойчивостью. Такие пленки хорошо сочетаются с блестящими цинковыми покрытиями.

• Оливковое хроматирование используют в случае, когда необходимо обеспечить наибольшую коррозионную устойчивость изделий. Оливковые пленки обладают наибольшей толщиной и наилучшими защитными характеристиками.

• Черные хроматные пленки используют в качестве защитно-декоративного покрытия.

Сравнение внешнего вида различных хроматных пленок после коррозии дано на рисунке 11.

В таблице ниже приведена сравнительная характеристика цинковых покрытий с различными видами хроматирования:

Толщина пленки, мкм

Содержание Cr(VI), мг/м 2

Стойкость в 5% солевом тумане, часов

Черное без промасливания

Следует также отметить, что соединения шестивалентного хрома, которые присутствуют в хроматных пленках, весьма токсичны. Поэтому в качестве альтернатив хроматированию цинковых покрытий предлагаются защитные хромИтные пленки на основе относительно безвредного трехвалентного хрома, а также фосфаты. В настоящее время, несмотря на все успехи в развитии хромИтных конверсионных покрытий на цинке, они еще не стали полноценной заменой хроматных. Это связано в первую очередь с отсутствием эффекта «самозалечивания». Из-за этого наиболее уязвимыми частями хромИтированных изделий являются острые кромки, резьбы, щелевые зазоры и т.п.

ХромИтные растворы содержать соль трехвалентного хрома кобальта, никеля, а также фториды и нитраты. В основном хромИтировнаие бесцветно, но сегодня существуют и радужные композиции.

4. Пассивация фосфатированием.

4.1 Общие сведения и механизм фосфатирования цинка.

Фосфатирование цинковых покрытий заключается в том, что оцинкованная поверхность покрывается кристаллическим или аморфным слоем фосфатов после погружения в фосфорсодержащий раствор. Суть процесса схожа с фосфатированием стали.

Основным компонентом такого раствора обычно являются первичные фосфаты железа, цинка или марганца (далее обозначаются как Me).

Фосфатное покрытие в основном состоит из третичных фосфатов. Его образование обусловлено повышением концентрации катионов Me в прикатодном слое вследствие реакции растворения основы. Результатом этого является повышение рН на катодных участках и превышение предела растворимости фосфатов. На границе металл/раствор химическое равновесие растворенной соли смещается в сторону образования вторичных и третичных солей, нерастворимых в этой среде, которые в конечном счете и формируют осадок.

При рабочей температуре происходит образование нерастворимых фосфатов. Ионы водорода нейтрализуются при растворении цинка в фосфорной кислоте:

Одновременно может происходить прямая реакция между основным металлом и первичными фосфатами:

Первичные фосфаты железа, цинка и марганца легко растворимы, в отличие от вторичных и третичных, за исключением цинка.

4.2 Свойства фосфатных покрытий на цинке.

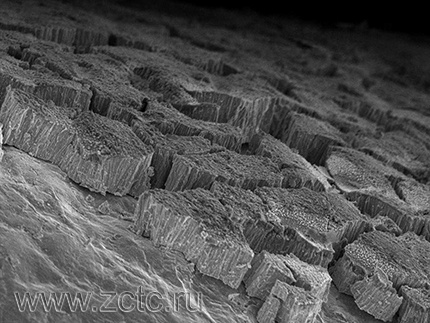

Фосфатные покрытия, полученные на цинке и оцинкованной стали могут иметь как аморфную так и кристаллическую структуру. Обычно, чем крупнее кристаллы, тем толще покрытие. В зависимости от вида фосфатирующего раствора, температуры и времени обработки, способа подготовки поверхности и др., толщина покрытия варьируется в пределах от 1 до 20 мкм.

Цинкфосфатное покрытие состоит в основном из хопеита Zn3(PO4)2•4H2O и фосфофиллита Zn2Fe(PO4)2•4H2O. При этом имеет место эпитаксиальный рост осадка.

Из раствора фосфатов марганца образуются фазы хопеита и гуреалита Mn5H2(PO4)4•4H2O.

Типичные микроизображения фосфатных покрытий приведены на рисунке 12 и 13.

Благодаря выраженной пористости фосфатные покрытия могут легко адсорбировать масла, жиры, мыла и т.д. Это повышает коррозионную стойкость. Кроме этого, покрытие вместе с адсорбированным маслом или мылом начинает выполнять роль смазки.

Без пропитки фосфатные покрытия на цинке являются идеальным грунтом под окраску.

Цинковое покрытие толщиной 24 мкм с фосфатированием и пропиткой маслом может заменять кадмиевые покрытия.