цапфенбор что это такое

«ЦАПФЕНБОР» ИЗ «БОЛГАРКИ»

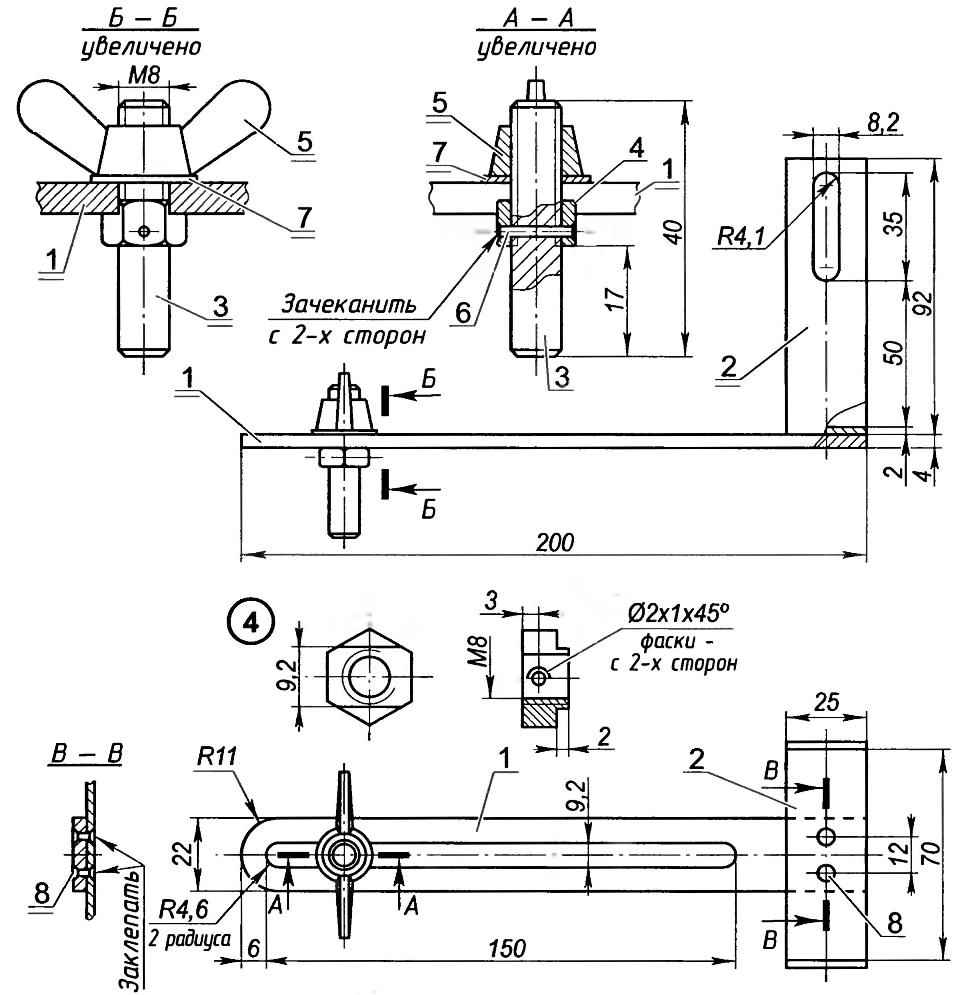

Конструкция. Основой приспособления является консоль, выполненная из стальной полосы сечением 22×5 мм. В консоли упомянутой «болгаркой», отступив от одного конца 6 мм, прорезается по середине продольный сквозной паз (продолговатое отверстие) шириной 9,2 мм и длиной 150 мм. Близ другого конца сверлится пара отверстий диаметром 4 мм под заклёпки.

Далее из стальной полосы сечением 25×2 мм выгибается П-образная скоба, в рожках которой прорезаются такие же продольные сквозные пазы (продолговатые отверстия), что и в консоли, только покороче—длиной 35 мм. В спинке скобы сверлятся тоже два отверстия диаметром 4 мм, соответствующие тем, что выполнены в консоли. Но было бы лучше, если эти пары отверстий сверлились бы одновременно в обеих состыкованных деталях. Отверстия с наружных сторон зенкуются После этого детали опять стыкуются и соединяются стальными заклёпками с головками, выполненными впотай. В качестве заклёпок вполне можно использовать и обычные подходящие гвозди, обрезав их до нужной длины.

В приспособлении имеется ещё одна важная деталь а точнее—узел. Главным элементом в нём является ось, представляющая собой шпильку с резьбой М8 на одном конце (или винт без головки). Две другие детали узла—гайки М8, одна из них—барашковая, а другая—шестигранная из серии высоких. С одной стороны этой гайки протачивается аккуратно напильником (или фрезеруется) выступ, шириной по пазу в консоли и высотой 2 мм. Гайка до упора наворачивается на ось. Ниже выступа в гайке и оси сверлится диаметральное сквозное отверстие диаметром 2 мм под шплинт и зенкуется с обеих сторон (на входе и выходе). Ось вставляется снизу в консоль так, чтобы выступ гайки вошёл в её паз, а сверху на резьбу накручивается барашковая гайка.

«Цапфенбор»—приспособление для вырезания дисков и круглых отверстий в листовом твёрдом материале ручной отрезной машинкой:

1—консоль (стальная полоса 22×5); 2—скоба (стальная полоса 25×2); 3—ось (односторонняя шпилька М8); 4—упор оси (гайка М8, высокая); 5—прижим оси (барашковая гайка М8); 6—фиксатор упора (штифт d2); 7—шайба; 8—крепление скобы к консоли (стальная заклёпка d3, 2 шт.)

После этого приспособление, для придания ему товарного вида, можно покрыть любой, имеющейся под рукой краской

Эксплуатация. В центре вырезаемого круга сверлится отверстие под ось. Отрезная машинка устанавливается в приспособление вертикально (вдвигается в скобу) отрезным кругом в другую сторону от консоли. Через продольные пазы в рожках скобы и резьбовые отверстия в корпусе «болгарка» соединяется болтами М8 с приспособлением. При этом болты вворачиваются в корпус до упора, а их гайками к корпусу вплотную притягиваются и скобы. Высота установки должна быть та«ои. чтобы отрезной круг выступал на 2—3 мм ниже «уступчатой» гайки (как раз для этого и предназначены пазы в рожках скобы). Теперь ось вставляется в центральное отверстие круга барашковая гайка слегка отворачивается, ось освобождается и «болгарка» передвигается в нужное место (расстояние по линейке от отрезного круга до оси равно радиусу вырезаемого круга или отверстия) и барашковая гайка вновь затягивается.

Приспособление с инструментом готово к работе. Теперь можно вырезать диски или отверстия в стальных листах (и других твёрдых материалах) толщиной до 6 мм.

Работать с инструментом необходимо в защитных очках и в фильтрующем респираторе, чтобы защитить глаза и органы дыхания от металлической и абразивной пыли.

Для другой марки отрезной машинки размеры деталей приспособления, скорее всего, придётся скорректировать.

Л. СТЕПАНОВ, г. Истра, Московской обл.

Что такое графен и как он изменит нашу жизнь?

Впервые о графене заговорили в 2004 году, когда Андрей Гейм и Константин Новоселов — британские ученые российского происхождения — опубликовали статью в журнале Science [1]. В ней говорилось о новом материале, который получили с помощью обычного карандаша и скотча. Ученые просто снимали клейкой лентой слой за слоем, пока не дошли до самого тонкого — в один атом. В 2010-м за это их наградили Нобелевской премией. С тех прошло уже десять лет.

Что такое графен и чем он так уникален?

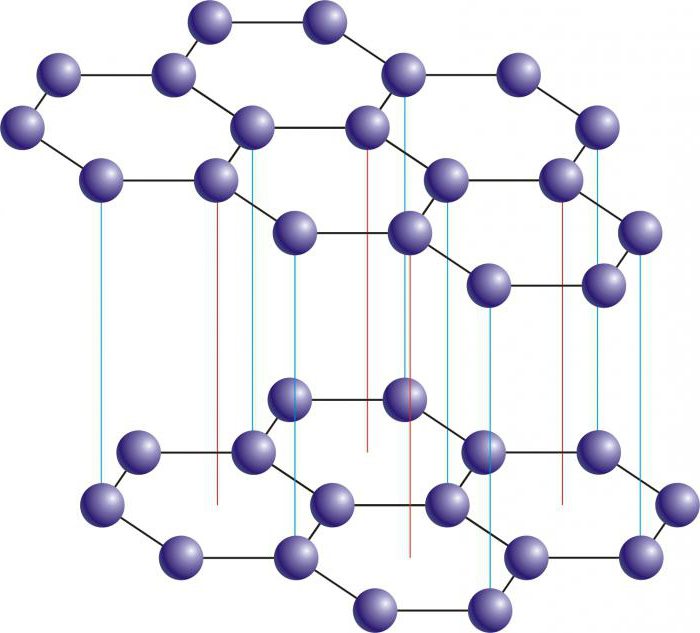

Углерод — это материал, состоящий из кристаллической решетки, которую образуют шестиугольники атомов. Графен — это один слой решетки толщиной в 1 атом.

Отсюда — его первое уникальное свойство: самый тонкий.

Такую структуру графен приобретает за счет sp2-гибридизации. Дело в том, что на внешней оболочке атома углерода расположены четыре электрона. При sp2-гибридизации три из них вступают в связь с соседними атомами, а четвертый находится в состоянии, которое образовывает энергетические зоны. В результате графен еще и прекрасно проводит электрический ток.

Уникальность графена в том, что он обладает такой же структурой, как и полупроводники, при этом он сам проводит электричество — как проводники. А еще у него высокая подвижность носителей заряда внутри материала. Поэтому графен в фото- и видеотехнике обнаруживает сигналы намного быстрее, чем другие материалы.

Графен обладает хорошей теплопроводностью, гибкостью и упругостью, он на 97% прозрачный. При этом, графен — самый прочный из известных материалов: прочнее стали и алмаза.

Миф о токсичности графена

Однако сейчас в биоэлектронике используют другой способ получения графена — путем химического осаждения из газовой фазы. Частицы получаются достаточно крупными. Потом их закрепляют на подложке, и проникнуть сквозь клеточную мембрану они уже не могут.

Где уже используют графен?

Сейчас графен успешно применяют в электронике. Самый массовый продукт — это пауэрбанк [3]: производители обещают, что сам он заряжается за 20 минут, а топовый смартфон заряжает наполовину за полчаса.

Существуют также графеновые куртки и платья. Последние, в частности, оснащены светодиодами [4], которые реагируют на дыхание и температуру тела, меняя цвет.

Теннисные ракетки с графеном весят до 300 грамм меньше, чем обычные, при той же силе удара.

Наконец, машинное масло с графеном призвано снизить износ двигателя.

Где можно применять графен в будущем?

Есть и еще одно свойство графена: он биосовместим, то есть взаимодействует с живыми клетками. Ученые обещают, что материал поможет диагностировать и лечить рак [5]. Это делают с помощью чипа с графеном, который придает повышенную чувствительность. На поверхность чипа высаживают раковые клетки и тестируют на них различные лекарства.

Такие чипы можно использовать и для тестирования других лекарств, а также — определения биомаркеров: иммуноглобулина, ДНК, нейрональных биорецепторов.

Из графена также планируют делать дешевые солнечные батареи, опресняющие устройства для морской воды, гибкие дисплеи, сверхпрочные бронежилеты, сверхчувствительные микропроцессоры, элементы для беспилотников и космических ракет, телефоны с бесконечной зарядкой и умную одежду.

Для России самым перспективным применением графена могут стать нефте- и газодобыча. На основе графена делают жидкости, которые позволят управлять толщиной и свойствами фильтрационной корки буровых растворов. А еще можно делать полимерные трубы и покрытия для нефте- и газопроводов с применением графена.

Графеновый бум

За 7 лет после вручения премии вышло больше 130 тыс. научных работ, посвященных графену и его свойствам. Доля таких исследований среди всех остальных выросла с 0,2% в 2010 году до 1% в 2016-м.

В научном сообществе тестирование свойств графена стало почти мемом. Доходит до того, что в графен добавляют куриный помет, чтобы проверить, как это отразится на его качествах [6].

Всего в мире зарегистрировано более 50 тыс. патентных заявок с упоминанием графена. Больше половины из них принадлежит Китаю, следом идут Южная Корея, США, Япония и Тайвань.

В Китае исследованиями занимаются государственные вузы. В 2013 году здесь создали Инновационный альянс графеновой промышленности, который пророчит Китаю в этой сфере долю в 80% от общемировой.

В остальных странах в графен активно вкладываются коммерческие компании. В Евросоюзе за это отвечает проект Graphene Flagship с инвестициями в €1 млрд [7]. В США — Национальная графеновая ассоциация, в консультативный совет которой входят представители Apple, IBM и Cisco.

В графене заинтересованы гиганты аэрокосмической отрасли: Boeing, Lockheed Martin, Airbus и Thales. Они рассчитывают, что новые материалы позволят им в разы снизить расход топлива — как композиты, которые экономят до 30% горючего в Boeing 787. Электронные корпорации включились в графеновую гонку в надежде, что это принесет им лидерство на рынке смартфонов и аксессуаров к ним.

Среди них — Samsung [8]: компания уже скупила десятки патентов, которых хватит на целую линейку продуктов с графеном. В частности, она представила новый тип аккумуляторов, которые можно будет заряжать за рекордные 12 минут. Такие появятся в новых смартфонах бренда не позднее 2021-го года. Их главный конкурент — Apple — запатентовала акустические диафрагмы с графеном для использования в устройствах следующих поколений. И это, судя по всему — только начало.

В России тоже занимаются изучением графена и даже патентуют электронные устройства на его основе — на базе в Центра фотоники и двумерных материалов МФТИ. Двое ученых-выпускников этого вуза — гендиректор ведущего производителя Graphene 3D Lab Inc. Елена Полякова и профессор Свободного университета Берлина Кирилл Болотин — входят в ту самую американскую ассоциацию.

Почему же графен до сих пор не изменил нашу жизнь?

Во-первых, он все еще очень дорогой. При этом пока нельзя однозначно посчитать, сколько его нужно и для каких целей. Для этого материала нет единой шкалы измерения, так как он может иметь разную структуру — в зависимости от способа получения.

Во-вторых, массовое производство графена пока не налажено, потому что нет технологий, которые бы позволили бы это: например, сложные электронные устройства с графеном делают вручную. Для графена нужна какая-то подложка — например, кварцевая — которая и определяет свойства конечного продукта. При этом пока еще не совсем понятно, какие именно это должны быть свойства.

Трехгранное сверло

часто в тонких листовых материалах (текстолит, металл и т.д.) приходится «организовывать» отверстия диаметром 8-15 мм. Сверло такое отверстие обязательно «подорвет», и хорошо, если руки останутся целыми. Проще всего в этом случае сделать коническую развертку из треугольного напильника.

Возьмите напильник подходящих размеров, снимите на наждаке с его граней насечку, приварите к широкому торцу ручку, а тонкий торец заострите. Таким инструментом очень удобно рассверливать отверстия диаметром 5-6 мм в листовом материале, доводя их до нужного диаметра.

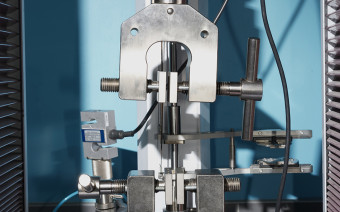

Если же требуется получить отверстия в листовом материале диаметром более 20-25 мм, то лучше использовать круговой резец, или цапфенбор для ручного вырезания отверстий. Резец при этом зажимается между прижимом и опорой, а последняя с помощью двух стальных направляющих соединяется с корпусом, где расположен винт-центр с острием, вокруг которого и поворачивают резец.

Собираясь прорезать отверстие, сначала установите необходимое расстояние между резцом и острием винта-центра, равное радиусу будущего отверстия, (направляющие в корпусе зажимают винтом-центром и просто винтом). Затем в центре будущего отверстия в листе просверлите отверстие диаметром 1-2 мм. Теперь остается, установив острие винта-центра в отверстие и слегка нажимая на узел крепления резца, прорезать круглую канавку. (Резец приспособления делают из сломанного надфиля. Диаметр стальных направляющих 8 мм, остальные размеры цапфенбора на ваше усмотрение.)

При наличии сверлильного станка рекомендуется сделать (например, выточить на токарном станке) для цапфенбора другой корпус, предусмотрев у него сверху и снизу цилиндрические участки. Верхний потребуется для крепления в сверлильном патроне, а нижний участок — для установки в центральном отверстии.

Фавибирин (Favibirin)

Владелец регистрационного удостоверения:

Лекарственная форма

Форма выпуска, упаковка и состав препарата Фавибирин

Таблетки, покрытые пленочной оболочкой от светло-коричневого до коричневого цвета, круглые, двояковыпуклые; на поперечном разрезе ядро почти белого цвета.

| 1 таб. | |

| фавипиравир | 200 мг |

Состав пленочной оболочки VIVACOAT-PC-3P-193, Orange: гипромеллоза 15, гипромеллоза 6, полиэтиленгликоль 6000, титана диоксид, тальк, краситель железа оксид желтый, краситель железа оксид красный.

Фармакологическое действие

Данный лекарственный препарат зарегистрирован по процедуре регистрации препаратов, предназначенных для применения в условиях угрозы возникновения, возникновения и ликвидации чрезвычайных ситуаций. Инструкция подготовлена на основании ограниченного объема клинических данных по применению препарата и будет дополняться по мере поступления новых данных. Применение препарата возможно только в условиях стационарной медицинской помощи.

Противовирусная активность in vitro

Фавипиравир обладает противовирусной активностью против лабораторных штаммов вирусов гриппа А и В (ЕС 50 0.014-0.55 мкг/мл).

Для штаммов вирусов гриппа А и В, резистентных к адамантану (амантадину и римантадину), осельтамивиру или занамивиру, ЕС 50 составляет 0.03-0.94 мкг/мл и 0.09-0.83 мкг/мл соответственно. Для штаммов вируса гриппа А (включая штаммы, резистентные к адамантану, осельтамивиру и занамивиру), таких как свиной грипп типа А и птичий грипп типа А, включая высокопатогенные штаммы (в т.ч. H5N1 и H7N9), ЕС 50 составляет 0.06-3.53 мкг/мл.

Фавипиравир ингибирует вирус SARS-CoV-2, вызывающий новую коронавирусную инфекцию (COVID-19). ЕС 50 в клетках Vero Е6 составляет 61.88 мкмоль, что соответствует 9.72 мкг/мл.

Фавипиравир метаболизируется в клетках до рибозилтрифосфата фавипиравира (РТФ фавипиравира) и избирательно ингибирует РНК-зависимую РНК полимеразу, участвующую в репликации вируса гриппа. РТФ фавипиравира (1000 мкмоль/л) не показала ингибирующего действия на αДНК человека, но показала ингибирующее действие в диапазоне от 9.1 до 13.5% на β и в диапазоне от 11.7 до 41.2% на γДНК человека. Ингибирующая концентрация (IC 50 ) РТФ фавипиравира для полимеразы II РНК человека составила 905 мкмоль/л.

После 30 пересевов в присутствии фавипиравира не наблюдалось изменений в восприимчивости вирусов гриппа типа А к фавипиравиру, резистентных штаммов также не наблюдалось. В проведенных клинических исследованиях не обнаружено появление вирусов гриппа, резистентных к фавипиравиру.

Фармакокинетика

У пациентов с печеночной недостаточностью легкой и средней степени тяжести (класс А и В по классификации Чайлд-Пью) наблюдалось увеличение C max и AUC в 1.5 раза и 1.8 раз соответственно, по сравнению со здоровыми добровольцами. У пациентов с печеночной недостаточностью тяжелой степени тяжести (класс С по классификации Чайлд-Пью) C max и AUC увеличивались в 2.1 раз и 6.3 раза соответственно.

У пациентов с почечной недостаточностью средней степени тяжести (СКФ trough ) увеличивалась в 1.5 раза по сравнению с пациентами без нарушения функции почек. У пациентов с почечной недостаточностью тяжелой и терминальной степени тяжести (СКФ

Режим дозирования

Применяют в условиях стационара.

Внутрь, за 30 мин до еды.

Для пациентов массой тела менее 75 кг: по 1600 мг 2 раза/сут в 1-й день, далее по 600 мг 2 раза/сут со 2 по 10 день.

Для пациентов массой тела 75 кг и более: по 1800 мг 2 раза/сут в 1-й день, далее по 800 мг 2 раза/сут со 2 по 10 день.

Общая продолжительность курса лечения составляет 10 дней или до подтверждения элиминации вируса, если наступит ранее (два последовательных отрицательных результата ПЦР-исследования, полученных с интервалом не менее 24 ч).

Побочное действие

Противопоказания к применению

Повышенная чувствительность к фавипиравиру; печеночная недостаточность тяжелой степени (класс С по классификации Чайлд- Пью); почечная недостаточность тяжелой степени и терминальная стадия почечной недостаточности (СКФ С осторожностью

Пациенты с подагрой и гиперурикемией в анамнезе (возможно повышение уровня мочевой кислоты и обострение симптомов), пациенты пожилого возраста, пациенты с печеночной недостаточностью средней степени (СКФ Влияние на способность к управлению транспортными средствами и механизмами

Следует соблюдать осторожность при управлении транспортными средствами и работе с механизмами.

Лекарственное взаимодействие

Фавипиравир не метаболизируется изоферментами системы цитохрома P450, главным образом метаболизируется альдегидоксидазой и частично метаболизируется ксантиноксидазой. Ингибирует альдегидоксидазу и изофермент CYP2C8, но не индуцирует изоферменты системы цитохрома P450.

При одновременном применении с пиразинамидом наблюдается гиперурикемия вследствие дополнительного повышения реабсорбции мочевой кислоты в почечных канальцах.

При одновременном применении с репаглинидом возможно повышение концентрации репаглинида в крови и развитие нежелательных реакций, обусловленных действием репаглинида.

При одновременном применении с фамцикловиром, сулиндаком возможно снижение их эффективности вследствие ингибирования фавипиравиром альдегидоксидазы, что может приводить к снижению концентрации активных форм данных веществ в крови.

Что такое PUNCH FRAME (штамповка)?

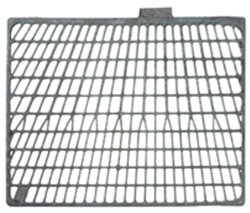

Без преувеличения, решетка (токоотвод) положительной пластины — важнейшая часть аккумуляторной батареи прямо влияющая на ее показатели работы, долговечность и стабильность работы.

Давайте рассмотрим какие технологии используют в настоящее время для производства пластинчатых положительных токоотводов.

Самая старая, традиционная технология — производство методом литья.

Расплавленный свинец заливается в формы и далее при остывании формирует решетку. Получаем достаточно массивное изделие, с полной внешней рамкой и заданной формы. При таком технологическом процессе для большинства производителей характерно наличие заусенцев, облоев и прочих недостатков формы решетки. Кроме того, возможны «внутренние проблемы» — каверны, пустоты и другие неоднородности структуры материала решетки.

Эти недостатки некоторые производители успешно обходят, но качественные литые решетки в производстве получаются существенно дороже своих аналогов.

Вторая технология, появившаяся в годах столетия — просечно-растяжная или экспандерная технология. На свинцовой ленте наносятся насечки и далее ее растягивают до заданной ширины. Получается этакая свинцовая «сетка-рабица», которую затем разрубают на нужные размеры по длине.

Основное преимущество такого технологического процесса — экономичность. Но получаемым таким образом токоотводам присущи многие недостатки. Отсутствует полная внешняя рамка, острые края решетки могут привести к разрыву сепаратора и короткому замыканию, характерно наличие внутренних напряжений в материале, сложнее обеспечить равномерную намазку активной массы и ее адгезию к решетке, маршруты прохождения зарядов не оптимальны.

Последняя, самая современная и продвинутая технология производства решеток — штамповка (Punch, Punching, Stamped). Впервые была внедрена в Америке в годах. В начала использоваться в Европе и Южной Корее. Из свинцовой ленты штампом вырубается решетка строго заданной формы и размеров. В результате получается токоотвод обладающий всеми преимуществами других технологий и лишенный их недостатков.

|  |  |

| Решетка Power Frame Johnson Controls / Delkor JC. Первые в Европе (2007-2008) ТМ Varta/Bosch, Cene | Решетка X-frame Atlas BX, Co. Первые в Южной Корее (2008) ТМ AlphaLine SD/Ultra/AGM | Решетка PUNCH Technology Завод Алькор(Тюмень) Первый и единственный в РФ (2014) ТМ X-treme NORD, BURAN |

В качестве исходного материала при использовании метода штамповки можно применять сложные сплавы с практически любыми легирующими добавками (Ca, Ag, Al, Sn, Cu, Cв и др.), более электропроводные и более прочные. Литьевая и экспандерная технологии имеют в этом вопросе ограничения.

Кристаллическая структура материала контролируется, отсутствуют внутренние напряжения, каверны и пустоты. Многие производители дополнительно повышают внутреннюю прочность материала, многократно прокатывая и уплотняя исходные болванки до требуемой толщины.

Полная рамка — обеспечивает жесткость и механическую прочность решетки, производители заявляют об увеличении срока службы штампованных токоотводов до 2 раз по сравнению с аналогами.

У решетки отсутствуют острые края (как у всех экспандерных токоотводов и не качественных литых), что исключает возможность повреждения сепаратора и возникновения короткого замыкания.

Обеспечивается оптимальная геометрия решетки, контролируется толщина каждой жилки. Электрические заряды проходят по заданным, смоделированным заранее маршрутам. Снижается внутреннее сопротивление, на увеличиваются электрические характеристики АКБ. Необходимые узлы усиливаются, увеличивается прочность детали.

Форма решетки и структура ее поверхности позволяет обеспечить более высокую адгезию с активной массой (свинцовой намазкой), что также повышает надежность работы аккумулятора.

По экономике технология штамповки при соответствующих объемах производства позволяет получать оптимальную по качеству продукцию по значительно меньшей цене, чем лучшие литые аналоги.

Экологичность — немаловажный в последнее время показатель производства. Производители сообщают о снижении энергозатрат на производство штампованных пластин на 20% и на 20% снижении выбросов углекислого газа.

Элементы экспандерной и штампованной решетки, испытание заряд-разряд, в течение 8 недель, при t 750C

P.S. В статье мы говорили о решетках положительных пластин. А что же насчет отрицательных? Отрицательная пластина, в отличие от плюсовой не подвергается столь сильным нагрузкам и требования к ее прочности и электропроводности гораздо ниже и тут выбор технологии производства практически не влияет на долговечность работы и характеристики аккумуляторной батареи.

Как вы думаете какую технологию используют практически все производители для изготовления отрицательных токоотводов? 🙂