хлорсодержащие отходы что это

Большая Энциклопедия Нефти и Газа

Хлорсодержащие отходы

Жидкие хлорсодержащие отходы из емкости / подают в смесительную камеру печи 3, куда непрерывно поступает воздух. Сжигание ведут при 1200 С. Для регулирования температуры в печь подают определенное количество соляной кислоты. [2]

Для полного сгорания хлорсодержащих отходов важную роль играют температура реакции и время пребывания исходных реагентов в зоне реакции: чем выше температура, тем меньше длительность пребывания и наоборот. Для сжигания используют два основных типа печей: с камерными объемными топками и циклонными топками, в которых поступающие отходы приобретают вихревое движение. [4]

При огневом обезвреживании хлорсодержащих отходов образуются хлорид водорода и хлор. Определяющими факторами при выборе схемы утилизации являются уничтожение или улавливание вторичных продуктов процесса огневого обезвреживания. С этой точки зрения хлорсодержащие отходы условно подразделяют на две группы. К первой группе относят отходы, содержащие менее 60 % ( масс.) хлора с удельной теплотой сгорания около 14000 кДж / кг, что обеспечивает, их горение без дополнительного подвода топлива. [5]

Для большинства производств отрасли присущ комплексный характер. Это производство хлора и каустической содщ, четыреххлористого углерода, перхлорэти-лена, хлорметанов, гексахлорбутадиена, трихлорэтилена и производство других хлорорганических продуктов, когда одновременно получаются два и более целевых продукта и, кроме того, в качестве побочных продуктов или хлорсодержащих отходов получаются соляная кислота, хлористый водород или полихлориды. [12]

При огневом обезвреживании хлорсодержащих отходов образуются хлорид водорода и хлор. Определяющими факторами при выборе схемы утилизации являются уничтожение или улавливание вторичных продуктов процесса огневого обезвреживания. С этой точки зрения хлорсодержащие отходы условно подразделяют на две группы. К первой группе относят отходы, содержащие менее 60 % ( масс.) хлора с удельной теплотой сгорания около 14000 кДж / кг, что обеспечивает, их горение без дополнительного подвода топлива. [13]

Способ утилизации твёрдых хлорсодержащих медицинских отходов Российский патент 2019 года по МПК F23G5/27 A61L11/00 C08J11/20 B29B17/00

Описание патента на изобретение RU2700424C1

Изобретение относится к области утилизации медицинских отходов, содержащих органические материалы, в том числе хлорсодержащие и инфицированные.

К наиболее радикальным и универсальным методам обезвреживания инфицированных медицинских отходов, гарантирующих полную ликвидацию инфекционной опасности, относится высокотемпературное обезвреживание, которое обеспечивается различными процессами: сжигание, пиролиз, газификация.

Одним из основных требований, предъявляемых к технологиям высокотемпературного обезвреживания хлорсодержащих отходов, является обеспечение условий, максимально предотвращающих возможность образования полихлорированных дибензо-пара-диоксинов и дибензофуранов (диоксинов и фуранов), являющихся высокотоксичными стойкими органическими загрязнителями. Из перечисленных технологий высокотемпературного обезвреживания медицинских отходов наименьшим потенциалом образования диоксинов и фуранов обладают пиролизные технологии.

Известен способ утилизации медицинских и биологических отходов, предусматривающий загрузку отходов в камеру сжигания механизированным загрузочным устройством через шлюзовой поворотный лоток, совмещение процессов сушки, термического разложения и сжигания за счет того, что отходы подсушивают и частично пиролизуют на поворотном лотке в верхней части камеры утилизации, одновременно сжигая твердый остаток в нижней части камеры. Безопасность выбросов предусматривается за счет огневого обезвреживания газообразных продуктов в камере дожигания, их последующей очистке от твердых включений в циклоне и промывке в мокром скруббере [1].

Недостатком способа является то, что при совместном сжигании газообразных и твердых продуктов пиролиза сохраняется возможность образования диоксинов. Это объясняется тем, что в продуктах сгорания при одновременном наличии кислорода, соединений хлора и коксовых частиц сохраняются условия повторного образования диоксинов и фуранов в низкотемпературной области (250-450°С) на поверхности частиц и оборудования по гетерогенному каталитическому и некаталитическому механизмам [2, 3].

Известны исследования, показавшие, что удаление хлора из поливинилхлорида (ПВХ-пластиков) возможно в процессе его плавления и первой стадии пиролиза в интервале температур 280-320°С [4].

В этих исследованиях использовался лабораторный газожидкостный реактор с псевдоожижением навески измельченного ПВХ потоком нагретого азота. Результаты исследований представляют научный интерес и могут быть частично использованы при реализации предлагаемого изобретения, но использование такого способа дехлорирования при утилизации больших количеств медицинских и биологических отходов в промышленных условиях практически нереально из-за невозможности организации псевдоожижения тяжелых многокомпонентных отходов большим количеством нагретого инертного газа.

Наиболее близким к заявляемому изобретению является способ термического разложения отходов, содержащих поливинилхлорид [5]. Способ предусматривает измельчение отходов, их подачу в дегалогенизационный реактор вместе с тяжелой фракцией масла пиролиза, нагревание реакционной смеси до температуры 210-250°С, при которой выделяется и выводится из процесса газообразный галогенизированный водород (HCl), подачу оставшейся в камере смеси в реактор, температура которого повышается до 480-600°С, экстракцию образующейся газообразной смеси углеводородов, ее разделение на фракции, конденсацию и возвращение части тяжелой фракции масла в дегалогенизационный реактор для получения смеси из крошки полимерных отходов и тяжелого масла.

Недостатком способа является то, что он предусматривает цикличное проведение процесса с длительным пребыванием веществ на разных стадиях процесса, необходимость использования систем конденсации и фракционирования для получения тяжелой фракции масла и ориентирование всего процесса, в первую очередь, на получение продукта, предназначенного для получения энергии, а не на уничтожение отходов.

Недостатками способа является также необходимость использования «внешнего» топлива для проведения процесса, отсутствие систем огневого обезвреживания и дополнительной очистки дымовых газов.

Техническим результатом, на решение которого направлено данное изобретение, является создание условий, максимально исключающих возможность образования диоксинов (ПХДД/Ф), обеспечение экологически безопасных выбросов, получение материалов, пригодных для очистки дымовых газов и обеспечение автотермичности процесса за счет собственных энергоресурсов.

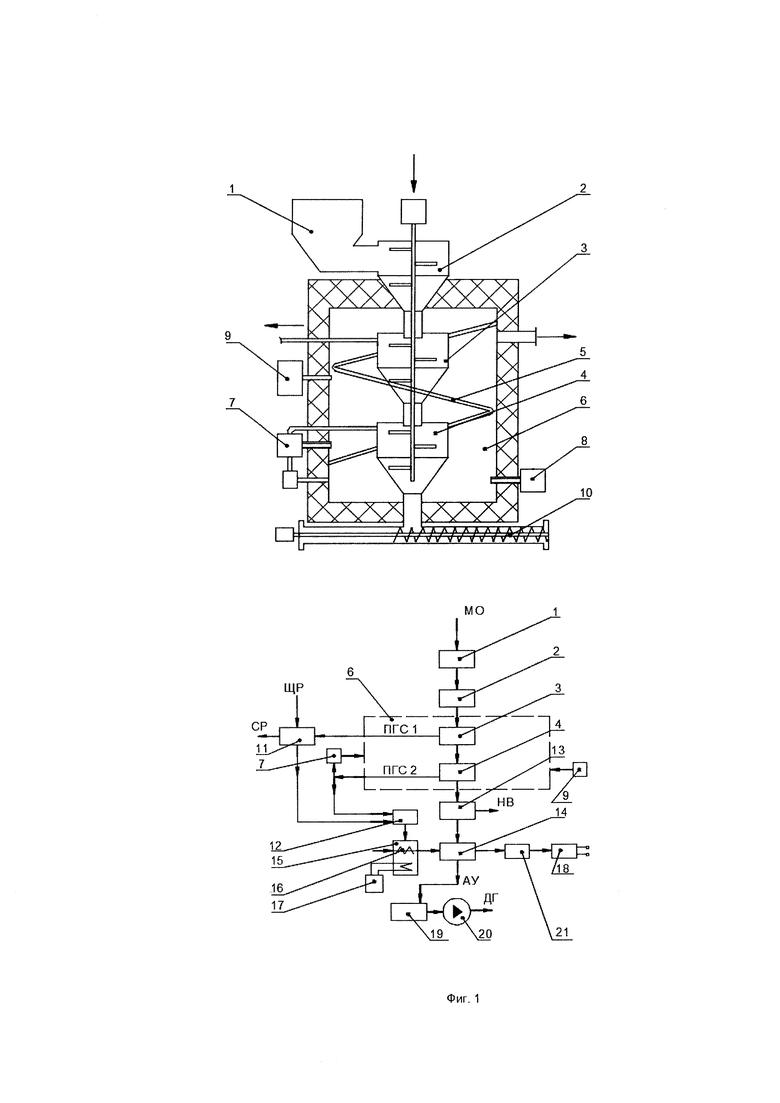

Сущность предлагаемого технического решения поясняется чертежом на фиг. 1, где представлена принципиальная схема процесса и чертеж установки, реализующей способ.

Установка содержит шлюзовое загрузочное устройство 1, загрузочный бункер 2, низкотемпературную камеру термического разложения (КТР) 3 и высокотемпературную КТР 4, снабженные внешним спиральным газоходом 5 и размещенные в камере обогрева 6 с горелочным устройством 7, горелкой розжига 8 и воздушным регулятором температуры 9, регулятором движения твердого материала 10; мокрый скруббер 11, камеру сжигания 12, сепаратор твердых включений 13, газификатор 14, теплообменник 15 с пароперегревателем 16 и системой отвода тепла 17, генератор электроэнергии 18, систему газоочистки 19, дымосос 20. Газификатор 14 снабжен конденсатором водяного пара 21.

Практическая достижимость предлагаемого способа иллюстрируется следующими примерами:

1. Пример дехлорирования [4].

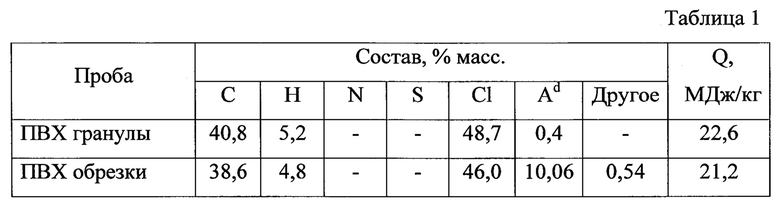

Опыты проводились в экспериментальной установке, состоящей из реактора псевдоожиженного слоя с электрическим нагревом, систем контроля температуры и подачи газа N2 и поглотителя выделяющегося газа раствором NaOH. Образцами, используемыми для исследования, были гранулы ПВХ диаметром 2-3 мм. Для проверки влияния добавок были также исследованы обрезки трубок из ПВХ размером 2-3 мм.

Элементный состав исходного сырья представлен в таблице 1.

По результатам исследований сделан вывод о том, что при нагреве до 350°С потеря массы составляет 65%, в том числе 86,4% исходной массы HCl.

2. Пример дехлорирования (АО «ЭНИН»).

Проведены эксперименты по термогравиметрии ПВХ в инертном газе (азот) на приборе термохимического анализа Netzsch STA 449 F3.

В качестве образцов для исследования были выбраны полихлорвиниловые трубки (ТУ 9393-018-00149535-2003), входящие в системы переливания крови, являющиеся составной частью медицинских отходов класса Б. Полихлорвиниловые трубки изготавливаются из гранулированного пластиката, включающего стабилизаторы и модифицирующие добавки, содержащие соединения кальция, цинка и патентованные пластификаторы.

Нагрев образца в эксперименте проводили поэтапно: до 250, 300 и 350°С. На каждом этапе газы пиролиза пропускали через систему поглотителей, в которых затем определялось количество поглощенного хлористого водорода и рассчитывалось количество хлора. Установлено, что при нагреве до 250°С выделяется около 10% от общего содержания хлора в исходном образце, в диапазоне температур 250-300°С выделяется 37% хлора, при достижении температуры 350°С суммарная масса высвобождаемого хлора соответствует 88,4% от исходного содержания в образце.

3. Пример газификации полукокса с получением из него активированного угля (АО «ЭНИН»).

Газификация производилась в режиме слоя взвешенного «острой» струей перегретого водяного пара. В газификатор, размещенный в нагревательной печи, помещали порцию полукокса, которую нагревали до температуры 500-600°С и сверху на слой полукокса подавали поток водяного пара, нагретого до 800-900°С при атмосферном давлении. Подача струи водяного пара на поверхность слоя полукокса обеспечивает его перевод в состояние взвешенного слоя, что создает условия для интенсивного тепло- и массопереноса. Частицы полукокса быстро прогреваются до требуемой температуры, углерод вступает во взаимодействие с водяным паром по реакции С+H2O=СО+Н2 с получением водяного (синтез) газа. Длительность процесса газификации зависит от температуры и соотношения пар/полукокс.

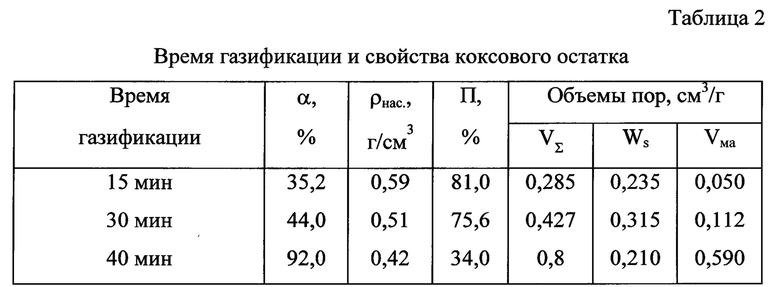

Результаты опытов представлены в таблице 2.

Из анализа результатов следует, что при прекращении процесса на уровне значения степени газификации

50% коксовый остаток представляет собой достаточно качественный активированный уголь. При дальнейшем нагреве происходит увеличение доли макропор за счет выгорания стенок пористой структуры коксовой частицы, и при определенной продолжительности процесса степень газификации углерода составит 100%.

Задача обеспечения экологической безопасности окружающей среды в предлагаемом способе достигается за счет того, что:

— На первой стадии пиролиза, предшествующей термическому разложению основной массы твердой органики из отходов в газовую фазу помимо водяного пара и неорганических газов (СО2, СО, H2S, NH3), выводится основная масса хлора в виде HCl, что, в значительной степени, исключает возможность образования ПХДЦ/Ф на последующих стадиях процесса и обогащает ПГС, получаемую на второй стадии пиролиза. При дальнейшем пиролизе в интервале температуры 350-600°С оставшаяся часть хлора выходит с основной массой летучих горючих продуктов, которые сгорают в факеле горелочного устройства, а соединения хлора улавливаются и нейтрализуются щелочным раствором в скруббере.

— Выделяющиеся на второй стадии пиролиза отходов газообразные углеводородные продукты в виде концентрированной ПГС сжигаются при температуре 1000-1350°С, что гарантирует огневое обезвреживание продуктов горения.

— Принципиально важным является то, что максимально дехлорированный твердый остаток пиролиза, содержащий углерод и продукты уплотнения органического вещества отходов, отделяется от парогазовой смеси, в связи с чем в значительной степени ликвидируется основа для образования диоксинов при охлаждении продуктов сгорания в области температур 250-450°С;

— Комплексная очистка дымовых газов в системе газоочистки в конечном счете обеспечивает их экологическую безопасность.

Паровая газификация коксового остатка пиролиза при температуре 800-900°С и необходимой продолжительности позволяет полностью израсходовать коксовый остаток по реакции С+H2O=СО+Н2 с получением водяного (синтез) газа, который после очистки от водяных паров используется для получения электроэнергии.

Неполная паровая газификация позволяет получать коксовый остаток в виде активированного угля, который может быть использован для доочистки дымовых газов.

Задача получения экономического эффекта достигается за счет использования в качестве энергоносителя теплового потенциала утилизируемых отходов, что позволяет обеспечивать автотермичность процесса, так как использовать внешнее топливо необходимо только для пуска и разогрева установки. Экономический эффект достигается также за счет получения водяного (синтез) газа, который после очистки от водяных паров используется для получения электроэнергии. Экономический эффект достигается также за счет уменьшения металлоемкости теплообменника и удешевления системы газоочистки за счет использования собственного активированного угля, а также за счет повышения срока службы оборудования из-за снижения коррозионной активности газовых потоков.

Таким образом, совокупность указанных существенных признаков обеспечивает экологически безопасную термическую утилизацию хлорсодержащих медицинских отходов путем создания условий, максимально исключающих возможность образования диоксинов (ПХДД/Ф), делает возможным получение собственного средства (активированного угля) для доочистки дымовых газов и обеспечивает автотермичность процесса за счет собственных энергоресурсов.

1. Патент РФ №2645057. Способ утилизации медицинских и биологических отходов.

4. G. Yan, D. Chen, L. In, Z. Wang, L. Zhao, J. Y. Wang. High efficiency chlorine removal from polyvinyl chloride (PVC) pyrolysis with a gas-liquid fluidized bed reactor. //Waste Manag., 2014, Jun 14, 34(6), pp. 1045-1050.

5. Патент РФ №2556934. Способ термического разложения отходов, содержащих поливинилхлорид.

Похожие патенты RU2700424C1

Иллюстрации к изобретению RU 2 700 424 C1

Реферат патента 2019 года Способ утилизации твёрдых хлорсодержащих медицинских отходов

Изобретение относится к области термической утилизации медицинских отходов, в том числе хлорсодержащих. Техническим результатом является создание условий, минимизирующих возможность образования диоксинов, обеспечение экологически безопасных выбросов, получение материалов для доочистки дымовых газов и обеспечение автотермичности процесса. Отходы подвергают термическому разложению в двух размещенных в камере обогрева и расположенных друг над другом низкотемпературной и высокотемпературной камерах термического разложения (КТР) в условиях движущегося сверху вниз слоя твердого материала, скорость движения которого задают регулятором движения. Обе КТР обогревают теплом от сжигания газообразных продуктов пиролиза. Температуру в низкотемпературной КТР, которая не превышает 350°С, регулируют расходом воздуха, подаваемого в верхнюю часть обогревательной камеры. Газообразные продукты, выведенные из низкотемпературной КТР, промывают водным щелочным раствором, а несконденсировавшиеся при промывке газообразные продукты сжигают совместно с основной частью газообразных продуктов пиролиза. Образующиеся при сжигании газообразных продуктов пиролиза дымовые газы охлаждают в теплообменнике, очищают в системе газоочистки и выводят в атмосферу. Твердый остаток выводят из высокотемпературной КТР отдельно от газообразных продуктов, отделяют неорганические включения, а коксовый остаток газифицируют перегретым водяным паром при атмосферном давлении и температуре 800-900°С до полного или частичного исчерпания углерода. Образовавшийся после частичной газификации углерода активированный уголь используют для доочистки дымовых газов, а горючий водяной (синтез) газ освобождают от паров воды, компримируют и направляют на сжигание в генератор электроэнергии. 3 з.п. ф-лы, 2 табл., 1 ил.

Формула изобретения RU 2 700 424 C1

1. Способ утилизации твердых хлорсодержащих медицинских отходов, включающий их термическое разложение без доступа воздуха (пиролиз) с образованием газообразных и твердых продуктов, сжигание продуктов пиролиза, охлаждение и очистку дымовых газов, отличающийся тем, что отходы подвергают термическому разложению в последовательно расположенных низкотемпературной и высокотемпературной камерах термического разложения (КТР), обогреваемых снаружи теплом от сжигания газообразных продуктов пиролиза, выведенных из высокотемпературной КТР, температура в которой не превышает 600°С, а температура в низкотемпературной КТР не превышает 350°С, газообразные продукты, выведенные из низкотемпературной КТР, промывают водным щелочным раствором, несконденсировавшиеся при промывке газообразные продукты сжигают совместно с основной частью газообразных продуктов пиролиза, образующиеся при сжигании газообразных продуктов пиролиза дымовые газы охлаждают в теплообменнике, очищают в системе газоочистки и выводят в атмосферу, твердые продукты пиролиза выводят из высокотемпературной секции КТР отдельно от газообразных продуктов, выделяют из них неорганические включения, а коксовый остаток подвергают паровой газификации в отдельном устройстве.

2. Способ по п. 1, отличающийся тем, что процесс пиролиза проводят в двух размещенных в камере обогрева и расположенных друг над другом камерах термического разложения, в условиях движущегося слоя твердого материала, скорость движения которого задают регулятором движения материала.

3. Способ по пп. 1, 2, отличающийся тем, что температуру в верхней низкотемпературной КТР регулируют изменением количества воздуха, подаваемого воздушным регулятором температуры в верхнюю часть камеры обогрева.

4. Способ по пп. 1-3, отличающийся тем, что образующийся при пиролизе коксовый остаток газифицируют перегретым водяным паром при атмосферном давлении при температуре 800-900°С до исчерпания примерно половины углерода, образующийся активированный уголь используют для доочистки дымовых газов, а образующийся при газификации горючий водяной (синтез) газ освобождают от паров воды, компримируют и направляют на сжигание в генератор электроэнергии.

Вывоз и утилизация химически опасных веществ и отходов

При работе лабораторий, заводов и прочих предприятий образуются химические отходы. В основной своей массе это обособленные инертные вещества или смеси веществ. Полное уничтожение их в природных условиях происходит десятки и сотни лет, на протяжении которых они выделяют опасные соединения, отравляющие воздух и почву. Поскольку окружающая среда постепенно накапливает отравляющие соединения, человек подвергается негативному воздействию.

Основные источники химических отходов

В наше время использование химикатов распространено во многих видах производства и сферах научной деятельности. Из-за этого здоровье людей, проживающих в городе, страдает от плохой экологии, особенно если речь идет о промышленных центрах.

Основными источниками химических отходов являются:

Технологические процессы, проходящие в таких учреждениях, всегда чреваты выбросом большого количества химических отходов, загрязняющих окружающую среду.

К сожалению, на подобных предприятиях не всегда соблюдаются требования и правила переработки и утилизации химикатов. Горючие смеси могут сливаться в почву или утилизироваться иным неправильным способом. Полимеры и хлорсодержащие реактивы сжигаются с промышленными или бытовыми отходами. От водорастворимых отходов нередко избавляются с помощью канализации. Такой безответственный подход к утилизации вредных веществ, использованных в производстве, приводит к чрезвычайным происшествиям, влекущим за собой проблемы с законом.

Классификация отработанных продуктов химического производства

Ядовитые отходы химического производства делятся на следующие группы в зависимости от уровня опасности.

К 1 классу относятся чрезвычайно опасные соединения. Такие вещества могут причинить огромный вред здоровью человека даже в минимальных количествах. В некоторых случаях контакт с ними приводит к смертельному исходу. К ним относятся: ртуть, формальдегиды, цианид, никотин. Эти вещества зачастую используются в минимальных концентрациях в повседневных для человека продуктах, таких как фрукты или овощи.

2 класс — вещества высокого уровня опасности. Воздействие этих веществ на организм приводит к хроническим заболеваниям. Это могут быть вещества с высоким содержанием свинца, лития или мышьяка.

3 класс — вещества среднего уровня опасности. Как правило, это продукты, применяемые в быту с особой осторожностью. Угрозу здоровью человека представляют даже 5 г. этих веществ. Это могут быть остатки бензина, алюминия или марганца.

4 класс — отходы, не представляющие особую опасность. В небольших количествах и при низких концентрациях эти вещества не могут причинить серьезного вреда здоровью. К ним относятся керосин и аммиак.

Основные группы отходов химического производства

Реагенты, подлежащие утилизации, в основном представлены следующими видами:

Обратите внимание! Вещества, несущие угрозу вреда здоровью человека, должны подвергаться утилизации в обязательном порядке. Зачастую переработка промышленных отходов происходит путем их сжигания. Сжигают, к примеру, биологические отходы медицинских учреждений, бытовых и пищевых производств.

Вывоз и переработка отходов химического производства

Правильный подход к переработке или утилизации химических отходов основывается на сотрудничестве со специализированной компанией, так как от качества выполнения задачи зависит уровень безопасности производства и размер выплат за отравление окружающей среды. Специалисты собирают данные об отходах, берут пробы и проводят анализы.

Согласно статье 16 Федерального закона N89 «Об отходах производства и потребления», для транспортировки химических отходов в обязательном порядке требуется наличие паспорта на отходы лабораторий, документации, указывающей количество сырья, цель и место вывоза. Перевозка реализуется с помощью автомобилей со специальным оборудованием и знаками, с соблюдением требований сбора и хранения отходов. Для вывоза мусора предусмотрены специальные контейнеры, обеспечивающие безопасную и надежную транспортировку.

Утилизация химии и химических отходов

Утилизация химических веществ в первую очередь нацелена на обезвреживание вредоносных соединений и получение вторсырья, впоследствии используемого для других целей.

Нейтрализация — процесс, предусматривающий обезвреживание химикатов путем смешивания отходов с определенными веществами. К таким процессам относится щелочной гидролиз и хлорирование. Первый способ разрушает химические соединения в щелочной среде. Второй обезвреживает вещества с помощью реагентов, содержащих натрий, хлор, перекись водорода, гипохлориты.

Алкоголиз — процесс, вызывающий обменную реакцию между опасными соединениями и различными спиртами. Метанолиз — с применением метанола, этанолиз — с применением этанола и так далее.

Утилизация путем термической обработки представляет собой сжигание химических отходов. Выделяющиеся при этом газы подвергаются доочистке, а тепловая энергия может использоваться для получения электричества. Таким способом чаще всего утилизируют пестициды и агрохимикаты.

Дистилляция используется для переработки жидких отходов. В процессе дистилляции жидкие составляющие разделяются путем нагрева, испарения и конденсации. Полезные составляющие восстанавливаются и могут использоваться повторно.

Утилизация полимеров предназначена для переработки пластмассы или резины. Они подвергаются измельчению и гранулированию, превращаясь во вторсырье, используемое в различных видах производства.

Биодеградация — разрушение химических соединений под действием микроорганизмов. В результате разложения образуются газы или нейтральные продукты.

Термохимический пиролиз – еще один способ утилизации химии, при котором отходы обезвреживаются путем сжигания в печи при высокой температуре и воздействии смесей фильтрационного горения.

Вещества, используемые на производстве, могут проверить в лаборатории по нормативам РМГ 59-2003 ГСИ. В ходе проверки выявляется их пригодность к дальнейшему применению.

Реагенты, не прошедшие проверку, должны вывозиться и утилизироваться строго по правилам. Некоторые лабораторные отходы могут утилизироваться на очистных сооружениях.

Однако в некоторых случаях можно поступить иначе:

В отличие от крупных производственных предприятий, медицинские учреждения не всегда располагают средствами для самостоятельного проведения правильной переработки химических реактивов. Компании предлагают утилизировать отходы медучреждений различными способами, включающими в себя также термохимическую переработку, химическую дезинфекцию с использованием хлорсодержащих веществ, стерилизацию водяным паром при высокой температуре и под низким давлением, микроволновую переработку.

Статья 59 Федерального закона N61 «Об обращении лекарственных средств» обязывает проводить их утилизацию только компании, имеющие на это лицензию, и только в соответствии с действующим законодательством. Решение об утилизации может исходить от владельца лекарств, Федеральной службы или суда.

Согласно пункту 2.3 Инструкции по уничтожению наркотических средств и психотропных веществ, утвержденной Департаментом здравоохранения, для утилизации медицинских отходов действуют следующие правила:

Новые технологии переработки химических отходов производства

На сегодняшний день ученые разработали новые подходы к давно применяющимся способам утилизации отходов. Поговорим об одной из таких современных разработок.

Утилизация отходов путем синтеза водорода

Опасные для экологии отходы перерабатываются при помощи специальных сухих микробных пеллетов. Эти пеллеты – разработка украинских ученых. Микроорганизмы перерабатывают опасные соединения. В процессе переработки выделяется чистый водород, который можно использовать в других целях. Процесс утилизации различных ядохимикатов или бытовой химии при таком способе происходит в пять раз быстрее традиционных методов.

Химические отходы — огромная проблема как для природы и населения, так и для самого производства. Неправильное хранение или уничтожение реагентов облагается штрафами (актуально на 1 квартал 2019 года): от 1 до 2 т.р. для граждан, от 10 до 30 т.р. для должностных лиц, от 30 до 50 т.р. для индивидуальных предпринимателей и от 100 до 250 т.р. для юридических лиц. Но в худшем случае халатность может стать причиной заболеваний и смертей.

Чтобы обеспечить безопасность своего предприятия и окружающей среды, к утилизации химикатов нужно подходить серьезно и заручаться помощью специалистов. Для того чтобы вопрос об уничтожении отработавших реактивов решался оперативно, следует убедиться в наличии у компании лицензии, дающей ей право на работу по утилизации отходов химического производства.