чем варить глушитель авто

Как заварить глушитель авто самостоятельно

Разрабатывая новые модели автомобилей, все конструкторы в любое время стараются добиться плавности хода и тишины во время езды. Беззвучная работа всей конструкции во время движения придает машине солидности, служит показателем того, что все узлы работают исправно, детали плотно притянуты, сварка глушителя автомобиля и его швов произведена качественно.

Как проявляется поломка глушителя

Самая уязвимая деталь в автомобле – корпус узла, гасящего звук работы двигателя. Поскольку глушитель расположен под днищем, в самой близкой точке к поверхности дороги, он подвержен постоянным внутренним и внешним воздействиям и часто дает сбой в работе. Это сразу определяется на слух. Автомобиль начинает «рычать» или «пищать» при заведенном двигателе.

Внутри он может быть пустым, но нередко заполняется шумоподавляющими термостойкими материалами, например минеральной ватой. Конструкция зависит от производителя и времени выпуска автомобиля.

Обычный глушитель крепится к днищу с помощью подвижных хомутов, соединенных между собой, или специальных шайб, изготовленных из резины, способной выдерживать большие нагрузки. Такое крепление обеспечивает расположение всего узла на необходимом расстоянии от днища машины, а также его бесшумную работу при колебаниях во время выхлопа. В случае повреждения этих соединений при движении появляется систематический стук в области багажного отделения.

Выхлопные газы температурой до +80…+100°C поступают в глушитель. В зимние холода, весной или осенью, когда на улице всего +15…+20°C, внутри элемента начинает образовываться конденсат, который вызывает коррозию металла. В первую очередь этому подвержены сварочные швы – они начинают прогорать, покрываются ржавчиной, образуются трещины, щели и сквозные отверстия, через которые с шумом выходит газ.

Эту проблему можно выявить при возникновении коричневатых полос и точек в местах сварки на поверхности детали. Кроме того, может появиться запах отработавшего бензина в салоне.

При внутренней неисправности или выгорании наполнителя может измениться цвет выхлопных газов. Они становятся более темными или даже черными.

С внешней стороны на узел действуют различные реагенты, которыми обрабатывают дороги. Нередки механические повреждения при езде по неровностям, ухабам и глубоким ямам. В результате ударов образуются сквозные повреждения жести, приводящие к изменению звука при выхлопе. Например, рычащие шумы и «выстрелы» могут возникать при резком наборе или сбросе скорости.

Ремонт с помощью холодной сварки

Наиболее эффективный, не требующий большого труда и специальных инструментов, сравнительно недорогой способ починки глушителя – применение холодной сварки (ХС). Это смесь, состоящая из двух компонентов – стекловолокна и смолы. При их смешивании со специальным реагентом происходит затвердевание.

Получившаяся масса прочно прилегает к поверхности деталей, выполненных из различных материалов. Они надежно скрепляются друг с другом по мере отвердевания смеси.

Этим составом можно заделать небольшие дыры и пробоины. Полностью загустевшая и просохшая масса образует твердое вещество, способное противостоять агрессивному влиянию температуры и влаги, а также различным механическим воздействиям.

Плюсы и минусы такого метода

Некоторые автолюбители не понимают выгод от применения ХС. Они по привычке заделывают отверстия и щели классическими методами соединения металлов, например сваркой.

.jpg)

Преимущества работы с ХС:

Недостатки метода холодной сварки:

Подготовка детали

Для получения качественного соединения перед сваркой площадь вокруг образовавшейся трещины или отверстия тщательно очищают от образовавшегося вокруг налета черного цвета и ржавчины. Обработанную поверхность обезжиривают с помощью спиртосодержащих жидкостей или бензина и протирают сухой ветошью.

Разновидности холодной сварки

Глушитель можно починить следующими видами ХС:

Однокомпонентный материал уже готов к использованию и становится твердым в течение 5 минут при контакте с воздухом. Смеси, включающие 2 вещества, начинают затвердевать не сразу. Состояние густого теста, которому можно придать желаемую форму, сохраняется у них в течение 7-15 минут (в зависимости от реагентов).

Последовательность проведения работ

При применении холодной сварки необходимо:

Происходит реакция смешивания компонентов смеси с дефектным металлом на молекулярном уровне.

У разных видов ХС время первичного застывания колеблется от 3 до 20 минут, но окончательное схватывание происходит через 24 часа.

Ремонт глушителя с помощью электросварки

Перед тем как заварить глушитель электросваркой самостоятельно, нужно выбрать один из 2 способов:

Что потребуется

Основное правило при работе с электросваркой – отключение аккумулятора машины и инвертора (если он есть) путем снятия с них проводов. Это делается, чтобы не произошло замыкания на массу и не вышла из строя система электроснабжения автомобиля.

Для работы необходимы:

В конце заваренные участки надо покрыть краской.

Какой сварочный аппарат использовать

Для ремонта глушителя необходимо использовать сварочный аппарат, отвечающим 2 основным требованиям:

Полуавтомат подходит больше агрегата обычной электросварки. Его режимы приемлемы для работы с тонким металлом.

Благодаря защите CO2 не возникнет перекаливания и окисления шва, поэтому неповрежденный основной металл не потеряет прочности.

Особенности электросварки

Если использовать полуавтоматическую сварку, то процесс должен проходить с отрывом дуги. Шов надо накладывать от толстого металла к тонкому.

Необходимо контролировать его на появление пор. Если они образовались, то это место требуется повторно сварить.

По окончании наложения швов или наплавления металла необходимо очистить поверхность, подвергшуюся ремонту, от окалины и обработать обычной наждачной бумагой.

Какой метод сварки лучше выбрать для автомобильного глушителя

Выбор способа ремонта глушителя зависит от многих условий:

Лучше обратиться к профессионалам. Они знают, какой сваркой ремонтировать глушитель. На СТО протестируют автомобиль и укажут на причины появления трещин и дыр. Некоторые из них могут возникать из-за некачественной работы других узлов машины.

В каком случае сварка не подходит для ремонта

Залатать пробоины, восстановить проржавевшие швы классическим способом удается не всегда. Особенно если дефекты имеют глобальный масштаб.

Под воздействием высоких температур (при ремонте глушителей сваркой) можно только увеличить прорехи, сжигая изъеденный ржавчиной металл. А если оторвались какие-то внутренние перегородки, то без разрезания корпуса не всегда возможно добраться до них и приварить на прежнее место. В этих ситуациях выход только один – покупка нового узла.

Альтернативные варианты ремонта

Есть и другие способы и материалы для ремонта сквозных отверстий и прогаров в глушителе. Они не такие дорогостоящие, как сварка, но и не настолько долговечные и надежные. Применять их можно только для оттягивания времени перед капитальным ремонтом или покупкой нового глушителя.

Использование герметика

При несерьезных повреждениях и профилактической заделке выхлопной системы в местах соединений применяются специальные составы – герметики. Они просты в использовании: достаточно внимательно прочитать прилагаемую инструкцию и четко следовать ей. Эти смеси используют как дополнение к ремонту сваркой, замазывая швы сверху.

Герметизация с помощью защитной ленты

Ткань с керамической основой проста в использовании и выдерживает воздействие температуры до 1000ºC. Ее смачивают водой и обматывают глушитель в 2 слоя, чтобы материя закрывала собой повреждение или щель. Такой бандаж держится до 3 месяцев.

Профилактика появления повреждений

Избежать поломок глушителя поможет постоянный уход за ним, регулярная чистка и обработка антикоррозийными веществами. Продолжительность использования узла без капремонта зависит от выбора топлива и стиля вождения (объезда неровностей на дорогах).

Опытные автолюбители устанавливают специальную гофрированную трубу между глушителем и коллектором. Такое сочленение гасит лишние вибрации и частично снижает температуру поступающих в узел газов.

Что делать, если глушитель протекает

Наличие нескольких миллилитров воды в глушителе – нормальное явление. Это происходит из-за образования конденсата. Жидкость в малом количестве содержится и в выхлопных газах.

Вода образовывается при совершении частых непродолжительных поездок в зимнее время, когда машина не успевает прогреться. Если жидкость капает постоянно и не пропадает даже во время дальних переездов, то надо провести диагностику работы двигателя.

Как варить нержавейку?(TIG, аргон)(выхлопная система или коллектор)

Приветствую, читатели!

Продолжаю свои статьи о сварке в среде аргона…

Сегодня я вкратце затрону интересующую практически каждого тюнера тему о изготовлении кастомного выхлопа из нержавейки и частых досадных ошибках при их изготовлении.

Нержавейку варят на постоянном токе, желательно с поддувом противоположной стороны шва(см от сварщика)

Первый вопрос — выбор материала для системы. Для снижения цены за изделие можно использовать трубу из нерж 304, она не дорога и относительно хорошо подходит для выпуска. Конечно если позволяют финансы лучше использовать более жаропрочный сплав нерж.

Далее, 2 самых распространенных ошибки при изготовлении выхлопа.

Для себя вижу основные: использование материала для фланцев выхлопа/гбц из обычной стали…Нерж и сталь свариваемые вместе. но после такой сварки меняется не только структура сварного соединения, но и его твердостные хар-ки. Проще говоря по прошествии какого то времени сварное соединение либо разрушится по шву, либо лопнет по околошовной зоне.

Следующая ошибка применение при сварке полуавтоматической сварки с использованием углекислоты и стальной проволоки — «эффект» будет тем же, что и с фланцем из стали.

Это пожалуй основные ошибки по сварочной технологии, хотя так же можно остановить внимание на том, что не каждый сварщик при использовании ТИГ сварки будет делать поддув аргона внутрь трубы.(Поддув даст правильное образование валика сварного соединения изнутри трубы, те шов будет «блестеть» и снаружи и изнутри — это хорошое качество.)

Выбор диаметра труб для хорошей выхлопной системы, тоже важен.

Конечно, в идеальных условиях, все должно рассчитываться, отстраиваться на стенде и тд…

Примерно можно подсчитать, что для систем до 140-150лс(не турбо) хватит основной трубы 51мм, для моторов свыше 200лс- как минимум 63мм. Ну а системы с мощностью более 350лс, необходимо собирать на 74мм. Для турбомоторов можно брать с запасом на увеличенный диаметр. Есть и такой момент, если мотор V-образный есть смысл делать выхлоп на 2ух трубах. Так как трубу меньшего диаметра всегда проще проложить, чем трубу огромного диаметра.

Ну и последний момент для этой статьи, который я хотел указать. При проектировке и изготовлении выхлопных систем, ровно как и пайпингов, всегда избегайте использование крутых углов изгиба, это дает потери на трение. Потери измеряются в %. К примеру, лучше использовать 2 отвода по 45Гр, чем один на 90Гр.

На сегодня все, всем бобрика!

Видео, в котором мистер тиг расскажет как правильно сварить выхлоп.

Варим выхлоп сами — часть 2

Год назад я писал о наших с Антохой экспериментах по сварке выхлопа, которые завершились изготовлением трассы от стокового коллектора, без ката, с механической обманкой второй лямбды. Почитать часть 1 можно здесь

Работы по изготовлению кастом коллектора затянулись на всю зиму, по причине не такого большого количества свободного времени, гемороя с главной деталью коллектора (сгон 4-1), да и временами просто было лень)

Таким образом, в течение годичной экплуатации нашего первого выхлопа на маленькой прямоточной банке Fujitsubo пришло понимание, что звук громковат для повседнева, а поскольку переделывать законченное изделие привычки не имеется, да и к тому же сварку с поддувом освоили, решено было новый выхлоп ПОЛНОСТЬЮ сделать с нуля.

Первым этапом была отрисовка фланца ГБЦ с оригинальной прокладки и изготовление его, а так же остальных фланцев выхлопной системы на гидрорезе. Затем, поскольку отдельного блока цилиндров мы под руками не имели, по стоковому коллектору мы изготовили оправку-стапель, на которую были закреплены францы, и затем мы туда уже вписывали весь коллектор.

Основной частью коллектора 4-1 является сгон 4х раннеров, которые, кстати, изготавливались из труб и отводов диаметром 38мм. Длины раннеров были подсмотрены у брендовых коллекторов, а так же посоветовались с людьми которые уже экспериментировали с этим. С изготовлением сгона нам пришлось прилично повозиться, так как у нас не было дорогостоящего кондуктора для отпиливания от трубы секторов под углом, но зато была ленточная пила, и мы изготовили свой кондуктор немного иного принципа действия.

Но, каждый раз получаемые нами заготовки не складывались как пазл в нужную нам конструкцию, и мы недоумевали почему же так происходит. В результате мы нашли ошибку в наших расчетах и наконец получили идеально стыкующиеся раннеры.

Возможно, угол стыковки можно было бы сделать более пологим, но тогда именно в таком исполнении было бы сложно стыковать и обваривать раннеры.

Далее все это дело обваривается и прикидывается на оправку.

Потом сгон отпиливается по длине, подгоняется его переход в трубу 50мм, прихватывается к фланцу, после чего начинается самый интересный процесс подгонки раннеров, в результате которого на глазах из пустого места рождается коллектор!

Для сборки мы использовали ПЭТ-ленту, которая держит приличную температуру, и позволяет зафиксировать трубы для последущией прихватки точками сварки. Очень удобная штука, в общем то.

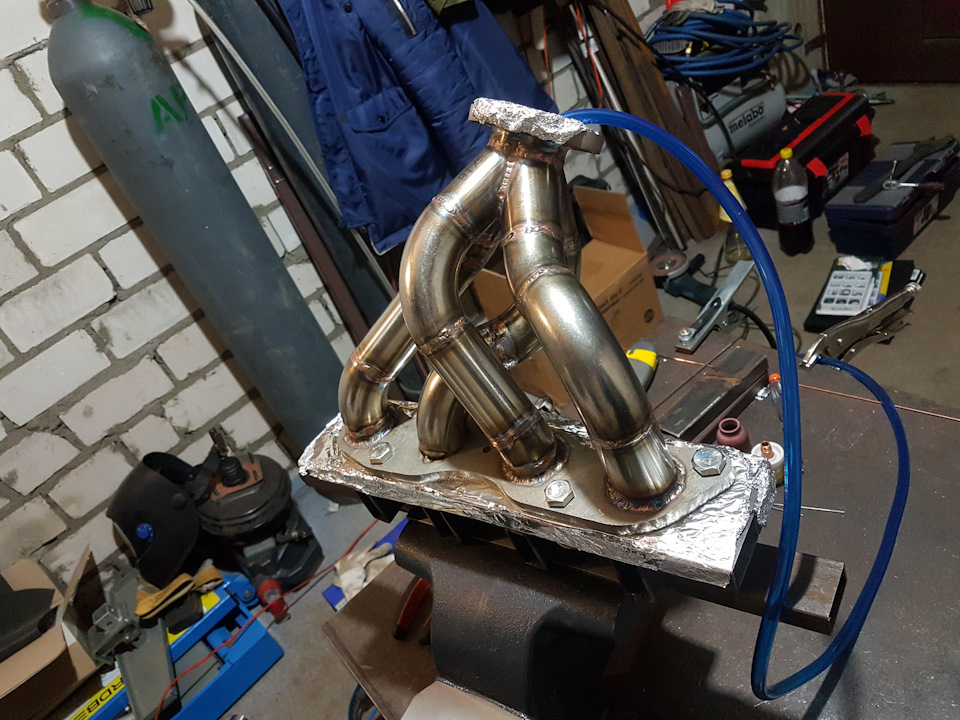

В итоге получается вот такая красота.

Обваривали все с поддувом, поэтому изнутри швы гладенькие и вообще все супер.

И для сравнения фото уже готового кастом-коллектора и стокового.

Несмотря на то, что фланец во избежании его ведения от сварки был прикручен к профилю, его все равно повело.

Поэтому пришлось его шлифовать. Поиск в интернете выдал статью на драйве, где человек ездил шлифовать коллектор в МАДИ в цех мехобработки, поэтому я нарпавился туда же. После шлифовки всего за 1500р фланец стал идеальным.

Перед окончательной установкой в авто фланец обмотали термолентой «3градуса». Не реклама, но термолента СУПЕР! Российского производства, двуслойная, не колется, не требует вымачивания перед намоткой, стоит приемлемо.

После доделок по коллектору мы за пару дней сварганили полностью новый выхлоп. За оконечную банку на этот раз была взяла Apexi Hybrid Megaphone, изначально заточенная под фит, имеющая на входе трубу 50мм, то есть то что надо. При этом она довольно объемная, и, в силу своего названия, имеет гибридную конструкцию, то есть прямоток с камерой а-ля Гельмгольц.

Соответственно под вход этой банки и варился весь выхлоп. Явные плюсы тут в том, что не переделывая остальную кастом трассу, можно менять банку, если что-то не понравится.

Еще из отличий от предыдущей кастом-трассы можно выделить катализатор. Я его нашел на дроме за копейки, он был спилен с какого-то маркообразного, соответственно совсем другой диаметр трубы, но это мы решили эту проблему при помощи конусных переходов, тем самым создав конструкцию даже более правильной геометрии, чем заводская. Данный катализатор имеет плотность ячеек 200 на кв. дюйм, в отличие от штатного 600 на кв. дюйм, в следствии чего он гораздо лучше продувается. В принцпе, штатный катализотор, будучи в НОРМАЛЬНОМ состоянии (я сечас не про выгоревшие или оплавленные), не создает особых препятсвий потоку газов, зато прилично дробит волну и тем самым округляет звук.

Сварили новый «даунпайп», если его так можно назвать, используя 100мм четырехлойную гофру interlock от MG-race.

Остальную трассу старались максимально упрятать в дно автомобиля, чтобы ничего не свисало, особенно резонатор, который свисает ниже порога даже на штатной трассе. Кстати, резонатор снова камерный MG-Race, но этот раз 100х300мм.

Все крепежи сделаны из прутка нержи, гайки под лямбды тоже заказывал откуда-то издалека, ибо в Мск только из чернухи продают.

В итоге все выглядит и звучит очень здорово! Звук негромкий, до 2500-3000 оборотов басовитый, а при нажатии в отсечку, как мне кажется, становится тише но уходит в верхний диапазон частот. В общем, звук очень приятный, но на видео пока не заснят, не смотря на то, что езжу я с ним уже с начала июля)

По поводу динамики и расхода. Конечно, машина едет довольно приятно, и особенно кайфовый звук когда жмешь на газ в туннелях, он вроде бы агрессивный, но негромкий и округлый. Расход не вырос, наоборот немного упал. Термолента держится отлично, пробег на данный момент на этой трассе более 5000км. Нельзя не отметить тот факт, что финальным стимулом к доделке всего и вся стала поездка в Норвегию, ибо ехать 4700км (а имеено такой был наш суммарный пробег за путешествие) хочется с тихим и приятным выхлопом. Про эту поездку я скорее всего напишу отдельный пост, как только доделаю фото (а делаю я их долго обычно).

Теперь, когда есть полноценный выпуск и впуск, можно попробовать все это дело поднастроить, для это нужен субкомп piggiback, варианты пока рассматриваю. Ибо без настройки толку от этого дела немного, только приятный звук, но мы-то всегда хотим большего!)

Огромное спасибо Антохе за помощь в изготовлении выхлопа! Делать самим намного интереснее чем заказывать, пускай это даже и растягивается надолго, результат превзойдет все ожидания, а полученный опыт — бесценен.

О качестве сварки выхлопных систем

Кратко о качестве и технологии изготовления выпускных систем.

При изготовлении выхлопа в ооочень многих мастерских не соблюдают технологию, стараясь сэкономить время и деньги или попросту не зная технологию сварки. Но при такой экономии эти мастерские теряют клиентов, которые хотят качества и знают какой должна быть правильная выхлопная система.

Для получения правильного, качественного шва необходим поддув, подача защитного газа к обратной стороне шва.

На фото выше, два шва свареные без присадки на одинаковых сварочных режимах.

Левый шов провален по отношению к основному металлу и имеет ощутимые края. Он варился без поддува.

Правый шов в уровне с основным металлом, ровный и гладкий. Здесь использовался поддув.

Теперь самое важное, что обычно не видит заказчик — обратная сторона шва.

На фото ниже шов сваренный без поддува. Внутри трубы металл кипел без защитного газа, образовались поры, нет сплавления кромок. Такой шов может лопнуть от вибрации.

На следующем фото шов сваренный с поддувом. Кромки сварились, получился ровный и гладкий шов, который выдержит вибрацию и нагрузки.

Соблюдайте технологию, уважаемые тюнеры и кастомайзеры!

Метки: antonl31, сварка, аргон, выхлоп, глушитель, прямоток

Комментарии 101

Не подскажете где в Москве можно сделать выхлоп такого качества?

Спасибо.

И провара не получится. Соответственно технология будет не соблюдена. Ориентировочная стоимость стыка 76 трубы 1500 р. Стоимость может варьироваться в зависимости от сложности и объема работы

По этой стоимости можно аргон на улицу сдувать.

Полностью согласен что поддув необходим, особенно при сварке тонкостенной трубы. Качество должно быть на первом месте.

тонкостенные трубы варят встык?

Как валик с обратной стороны получается?

Труба что ли насквозь проплавляется?

Или варить надо с зазором(на тонкостенной трубе фаску не снять)

1. встык

2. валик формируется из основного или присадочного материала

3. металл должен проплавляться насквозь

4. если толщина металла позволяет проплавить его без разделки кромок, то можно варить без зазора

Хах, это новость! У нас завод арматуру всякую для АЗС и АЭС выпускают, практически каждая деталь в сварке! Про обдув с обратной стороны ни разу не слышал О_О, но честно говоря, шва с внутренней стороны не видно…

У нас сначала корень шва варят. Потом контроль качества и далее сам шов заливают про всей толщине металла. Так делают корпуса реакторов и парогенераторов. Ну и нефтехимию конечно тоже, т.е. сосуды.

В точности и у нас так, рентген все дела))) но я ни разу не видел чтобы шов из нутрии варили или тем более подать туда газ какой-то!

ты уверен что таким способом у вас варят нержавейку?

Пха, сам иногда горелку в руки беру и кручу болванку)

В точности и у нас так, рентген все дела))) но я ни разу не видел чтобы шов из нутрии варили или тем более подать туда газ какой-то!

Технология поддува газа пс другой стороны есть. У нас даже специальные приспособы для этого разработаны.

У нас сначала корень шва варят. Потом контроль качества и далее сам шов заливают про всей толщине металла. Так делают корпуса реакторов и парогенераторов. Ну и нефтехимию конечно тоже, т.е. сосуды.

видимо ты имеешь в виду толстостенный трубы. на трубе со стенкой 1,5 мм корень проходить не нужно)

Ну да, конечно, там корень и есть шов. Но вот технология поддува защитного газа с обратной стороны есть на парогенераторах — сам видел.

И не только на парогенераторах. И в пищевой промышленности и в медицине. В общем везде где трубопровод внутри должен оставаться чистым и не задерживать продукты проходящие по нему. Окали образующаяся при сварке без поддува, имеет свойства крошиться от вибрации и может попасть например в турбину

Зайду сегодня в цех и сфоткаю пару работ наших сварщиков

красиво варено)

у меня есть стоковый выхлоп с Carina GT, мне нужно его переварить под мою геометрию кузова, есть полуавтомат углекислотный- им получится нормально сделать, или у меня в стоке может идти супер нержавка, которую только аргоном и варить?

Нержавейку в принципе варить лучше аргоном. Полуавтоматом сопли налепишь. Чтобы варить нержу полуавтоматом нужна не углекислота, а сварочная смесь аргона и углекислоты, 80/20 если не ошибаюсь. И нержавеющая проволока.

Тёзка, я полагаю, что у меня обычная «ржавейка»- сток же, хоть и тойота. хочу попробовать на утилёвом кусочке трассы посмотреть как и что пойдёт при сварке) а если по уму варить из нержи- то да, тут аргон надобно…

не взрывай голову. варил себе ржавейку, нержавейками, обычной дуговой, электроды ЕСАБ, 3 года полет шикарный. провар получается норм и провар с обеих сторон, а сварные больше вые…ся чтоб бабла закалотить, не стоит эта работа таких денег! я не сварной, просто много друзей проф сварных, вот они дали пару уроков, ни че там прям сложного нет, просто практика нужна

Ну Ну…

хотя может на Уазик то и пойдет)))

Все костомайзеры дураки))))

надо брать дуговую сварку и шпарить))) да ещё и банку краски для заборов, это чтобы ещё и кузов в порядок привезти…а то за покраску тоже дорого берут)))

ну это делалось не на УАЗе, и йети сам ковыряю, ни че там нет сверх за что бабло дерут, тут думаю больше играет ограниченность во времени + лень

речь не за время и не за сказочность и сверхестественность…

речь о соблюдении технологии…

как и проводил аналогию выше — можно авто покрасить и олифой и кисточкой…но.

значит то что дуговой варят нефтепроводы, парапроводы, где более ответственно это туфта? мой выхлоп служит 3 года уже, ни че не отвалилось, свищей нет, отличие от вашего это красота шва и все, считаю ввыхлопу пофиг, главное крепко и надежно

не взрывай голову. варил себе ржавейку, нержавейками, обычной дуговой, электроды ЕСАБ, 3 года полет шикарный. провар получается норм и провар с обеих сторон, а сварные больше вые…ся чтоб бабла закалотить, не стоит эта работа таких денег! я не сварной, просто много друзей проф сварных, вот они дали пару уроков, ни че там прям сложного нет, просто практика нужна

завтра баллон заберу, мб даж варну чего попробую, уж не думаю что сток выхлоп надо так люто аргонить, чай не нержа блестящая, было б нержа- под штатной шумкой бы не корродировало…

да и нержу бы варил обычным инвертором, не вижу проблемы

не взрывай голову. варил себе ржавейку, нержавейками, обычной дуговой, электроды ЕСАБ, 3 года полет шикарный. провар получается норм и провар с обеих сторон, а сварные больше вые…ся чтоб бабла закалотить, не стоит эта работа таких денег! я не сварной, просто много друзей проф сварных, вот они дали пару уроков, ни че там прям сложного нет, просто практика нужна

Просто ржал до слез. Лучше поксиполом каким нибудь намажте или на соплю прилепить

)))) смейтесь смейтесь, а оно то работает ))))

не взрывай голову. варил себе ржавейку, нержавейками, обычной дуговой, электроды ЕСАБ, 3 года полет шикарный. провар получается норм и провар с обеих сторон, а сварные больше вые…ся чтоб бабла закалотить, не стоит эта работа таких денег! я не сварной, просто много друзей проф сварных, вот они дали пару уроков, ни че там прям сложного нет, просто практика нужна

да ктож спорит) можно и дуговой варить и полуавтоматом. такая работа точно не будет дорого стоить

Очень позновательный пост. Спасибо!)

Вот интересная запись, можешь даже фотки с нее взять;))) www.drive2.ru/l/6169679/

Затыкаешь трубу с обоих сторон и подаешь внутрь защитный газ

Поддув — это подача защитного газа к обратной стороне шве. В данном случае заполнение трубы аргоном

Поддув — это подача защитного газа к обратной стороне шве. В данном случае заполнение трубы аргоном

Слушай, а допустим углекислоту изнутри подавать невозможно? Её как-то проще доставать

Углекислота не даст защиту нержавейке.Да и почему ее проще доставать? Аргон продаётся на тех же базах. Стоит не многим дороже.

у нас не продаётся… 🙁 ближайшая такая база за 100 км

Поддув — это подача защитного газа к обратной стороне шве. В данном случае заполнение трубы аргоном