цинк или хром что лучше

Защита от атмосферной коррозии. Сравнение цинкования, анодирования и хромирования

Какие виды (вид) гальванических покрытий металла является самым коррозионностойким и практичным для открытого воздуха на широте Москвы. Особенно интересует сравнение цинкования, анодирования и хромирования.

1.Анодирование. По-видимому, речь идет об анодированном алюминии. Алюминий в виде сплавов различного состава как конструкционный материал широко применяется в строительной индустрии. Применяют профили различного сечения и катанные листы. Даже если алюминий не анодирован, он имеет естественную оксидную пленку, которая хорошо защищает его от атмосферной коррозии. Анодированный алюминий защищен на порядок лучше. Такие конструкции служат десятки лет. Алюминий не «любит» контактов со сталью, медью и другими более «благородными» металлами. В паре с ними алюминий будет выполнять функцию анода и быстро разрушаться в агрессивной среде. Если алюминиевый профиль закрепить с помощью стального болта, то очень скоро вокруг болтового соединения можно увидеть не вооруженным глазом коррозию алюминия.

2.Цинкование. Обычно применяется для защиты от коррозии изделий из «черных» металлов. Как и в случае с алюминием, цинк в паре с железом выполняет функцию растворимого анода и сталь при этом находится под катодной защитой и не коррозирует, даже если цинковое покрытие имеет поры или частично повреждено. Для усиления защитного эффекта цинковые покрытия обычно хроматируют. Желто-радужные хроматные пленки в 5-10 раз повышают стойкость цинковых покрытий. Для защиты стальных изделий на десяток-другой лет в умеренно агрессивной атмосфере достаточно 10-15 мкм цинка с хорошей хроматной пленкой. Для защиты листовой стали применяют также горячее цинкование, толщина покрытия в этом случае 20-40 мкм. Профилированный оцинкованный лист также успешно применяется в строительстве.

3.Хромирование. Полагаю, что понятие «хромирование» относится к декоративному блестящему хромированию. В этом случае хром наносится как завершающий слой в многослойном «медь-никель-хромовом» покрытии. Основную функцию защиты от коррозии стали выполняют слои блестящей меди и блестящего никеля суммарной толщиной 40-45 мкм. Завершающий слой хрома весьма тонок 0,25-0,5 мкм и защищает подслой никеля от потускнения, надолго сохраняя привлекательный вид. В отличие от предыдущих вариантов, такое хромирование защищает сталь лишь при отсутствии сквозных пор и повреждений покрытия. В противном случае, при доступе агрессивной атмосферы и влаги сквозь поры к стальной основе, сталь становится анодом по отношению к покрытию и быстро коррозирует, вызывая вздутие и отслоение покрытия.

Из сказанного следует, что наиболее практичным способом защиты стальных изделий от атмосферной коррозии является цинкование, если не ставятся какие-либо другие задачи, кроме защиты от коррозии.

Цинкование и хромирование стали

Несмотря на то, что сталь является весьма крепким металлом и изделия из неё отличаются высокой прочностью, у неё есть один крайне опасный враг. Время способно сделать даже такой материал хрупким и податливым, особенно сильно в этом направлении старается ржавчина.

Но существуют проверенные временем способы замедления этих вредных процессов. Продлить срок жизни металлических изделий поможет цинкование. Благодаря ему, на стальной поверхности появляется особая «броня», противостоящая негативному воздействию времени и погодных условий до самого конца.

Существуют разные способы нанесения на изделие слоя цинка. Они отличаются между собой не только затратами, а также используемой техникой, но и получающимся на выходе результатом. Наиболее простой и распространенный метод, который используется не только в промышленности, но и в домашних условиях, это гальванизация с использованием электролита. Под воздействием тока, ионы цинка образуют защитный слой на поверхности изделия.

Но провести данную операцию можно и другими методами. Например, холодное цинкование применяется в тех случаях, когда требуется покрыть защитным слоем большой объект. А антипод данного метода подразумевает опускание в емкость с расплавленным цинком стального изделия, в результате чего на поверхности образуется прочный металлический сплав. Но самым высокотехнологичным методом является термодиффузионное цинкование, при котором, под воздействием высоких температур, ионы цинка проникают в верхние слои изделия.

Для придания продукции особых свойств, используется другой метод, называющийся хромирование. Он позволяет, за счет покрытия изделий слоем хрома, делать их прочными, устойчивыми к колебаниям, либо более гибкими. Также применение данной технологии позволяет сделать детали более износостойкими, способными работать в условиях высоких температур, а также предотвратить возникновение и распространение ржавчины.

Хромирование применяется для изделий, которые будут использоваться в медицине, бытовой технике, а также экстремальных условиях. Такое защитное покрытие позволяет продлить срок службы деталей, испытывающих постоянное трение.

Помимо чисто практических целей, данная технология нашла применение в декоративной среде. Покрытие хромом детали, обладают необычным внешним видом. После прохождения данной процедуры, изделия приобретают блестящую, либо приятно молочную фактуру. Разница во внешнем виде, также показывает различие в свойствах предмета.

Выпадение волос и микроэлементы

Стержень волоса на 80% состоит из белка, поэтому наш рацион должен содержать достаточное его количество для обеспечения фолликула волоса этим строительным материалом.

Предпочтительными являются белки животного происхождения – они содержат незаменимые аминокислоты, не синтезируемые в организме. Мясо и рыба должны быть обязательно включены в каждодневное питание. Фрукты и овощи будут способствовать профилактике гиповитаминозов, а орехи, сухофрукты и крупы – микроэлементных нарушений. Полезны волосам и коже головы и полиненасыщенные жирные кислоты: в большом количестве они содержатся в рыбьем жире (жирные сорта рыбы – семга, палтус). Дефицит эссенциальных жирных кислот играет важную роль в развитии дерматита волосистой части головы и выпадения волос. Выпадение волос вследствие дефицитных состояний происходит со всей поверхности кожи головы (диффузное выпадение), стержень волоса может стать сухим и тонким, в некоторых случаях меняется и цвет волос, поскольку меланоциты также страдают от нехватки незаменимых жирных кислот. Дисбаланс этих нутриентов чаще всего имеет алиментарную природу и наиболее распространен среди тех, кто потребляет недостаточное количество рыбьего жира и красного мяса. Наиболее важными среди всех эссенциальных жирных кислот считаются омега-3 жирные кислоты (производные линолевой кислоты, присутствуют в красном мясе и овощах) и омега-6 жирные кислоты (производные альфа-линоленовой кислоты, присутствуют в жирной рыбе и морепродуктах). Прием омега-3 и 6 жирных кислот оказывает выраженный эффект при выпадении волос и шелушении кожи головы, возникших вследствие дефицита этих жирных кислот. С пищей необходимо потреблять также минимальное количество холестерина, который входит в состав клеточных мембран и способствует делению клеток.

Для здоровья волос также важны и основные микроэлементы – железо, селен, цинк, кальций, хром, медь, йод, марганец и кремний

Другой микроэлемент, влияющий на здоровье волос, – медь. Медь необходима для усвоения железа. Недостаток меди может косвенно способствовать диффузному выпадению волос за счет снижения всасывания железа. Недостаток этого микроэлемента в рационе питания может также непосредственно влиять и на качество волос. Волосяное волокно становится более тонким и ломким, укорачивается и стадия роста волоса

Еще один важный микроэлемент – цинк. Цинк необходим в производстве волосяного волокна, а дефицит цинка приводит к диффузному выпадению волос на голове и на теле. Вегетарианцы особенно часто имеют дефицит цинка, поскольку основной источник – мясо и рыба. Недостаток этого микроэлемента может наблюдаться и у людей, имеющих хронические заболевания желудочно-кишечного тракта. Следует обратить внимание, что хелатные соединения цинка усваиваются гораздо легче и лучше переносятся по сравнению с неорганическими его соединениями, например. сульфатом цинка.

Трихологи рекомендуют внимательно отнестись к приему витаминных комплексов

Рекомендуется профилактически принимать поливитаминные комплексы, содержащие большие дозы витаминов группы В, биотин, аминокислоты. Это поможет во многих случаях предотвратить выпадение волос или снизить его интенсивность.

К витаминам группы В относятся несколько витаминов, которые похожи по своей молекулярной структуре и деятельности. Эта группа включает в себя B1 (тиамин), В2 (рибофлавин), ниацин (никотиновая кислота), B6 (пиридоксин), В12 (цианокобаламин), фолиевую кислоту, пантотеновую кислоту, и биотин. Из них биотин, вероятно, является наиболее важным для функционирования волосяных фолликулов.

Дефицит биотина способен вызывать воспаление кожи головы, дерматит, который, в свою очередь, может вызывать хроническое выпадение волос. Было отмечено, что прием биотина в течение 2-3 месяцев способствует устранению воспаления кожи головы, устойчивого к другим методам лечения.

Тиамин и другие витамины группы В – это, прежде всего, коферменты важнейших ферментов, обеспечивающих функционирование клетки, особенно митохондрий. Митохондрии – главные внутриклеточные органеллы, производящие молекулы энергии, АТФ. Клетки волосяного фолликула имеют очень высокую степень метаболической активности. Они являются одними из наиболее активных клеток в организме. Этот исключительный уровень активности приводит к тому, что волосяные фолликулы становятся особенно чувствительны к дефициту энергии Включаются в состав комплексов и различные аминокислоты. L – цистеин – природная серо-содержащая аминокислота, структурная основа кератина, содержится в большом количестве в стержне волоса – 15,9%. Известны патологии стержня волос и виды алопеций, связанные с дефицитом L-цистеина (трихотиодистрофия, ВИЧ-ассоциированная алопеция). Еще одна очень важная аминокислота – Л-лизин, ее человек получает в основном из мясной пищи; в связи с этим у людей, не получающих достаточное количество животного белка, может наблюдаться дисбаланс этой аминокислоты. Учеными было установлено, что Л-лизин играет крайне важную роль в абсорбции железа и цинка. 1.5-2.0 г этой аминокислоты способствует более быстрому прекращению выпадения волос у лиц с железодефицитом. Следует отметить, что для достижения большего эффекта Л-лизин рекомендуется принимать вместе препаратами цинка и железа.

Однако не следует полагать, что биодобавки и поливитамины — панацея. Трихологи предпочитают не назначать полимикроэлементные препараты, так как существует определенный антагонизм между составляющими комплекс элементами. Микроэлементы предпочтительно принимать при выявлении их дефицита в организме, учитывая принципы взаимодействия микроэлементов между собой. Например, по анализам выявлен недостаток в организме цинка и переизбыток меди. Прием поливитаминов, содержащих одновременно медь и цинк, усугубит состояние: меди станет еще больше, а цинка — меньше. Если прием микроэлементных комплексов носит профилактический характер, то следует останавливать свой выбор на тех, где учтены принципы синергизма и антагонизма входящих в состав микроэлементов.

Выпадение волос может быть связано и с диетами, к которым часто прибегают женщины. Жировая ткань у женщины — не просто неэстетичная и ненужная, по мнению многих, ткань, а орган, который выполняет гормональную функцию. Если женщина теряет 10% массы тела, не страдая ожирением, а стремясь к навязанным сейчас идеалам, то это, как правило, приводит к белковому дефициту и дисбалансу минералов. Длительный алиментарный дисбаланс может способствовать возникновению острого и хронического диффузного выпадения волос: клетки волосяного фолликула имеют очень высокую скорость деления, что требует адекватного поступления к ним белка, микроэлементов, витаминов, кроме того, чувствительны фолликулы и к дефициту энергии. Выпадение волос, как правило, начинается через несколько месяцев после начала диеты и может сохраняться в течение нескольких месяцев после ее завершения.

Для того чтобы волосы получали достаточное питание, во время каждого приема пищи следует употреблять продукты, богатые витаминами, пищевыми волокнами и протеинами, минеральными веществами, углеводами и микроэлементами. Необходимо помнить, что при длительных сбоях в правильном питании волосы могут потерять свою красоту, начать выпадать, станут безжизненными и тусклыми, с секущимися концами.

Хромированный крепёж vs оцинкованный

И снова здравствуйте.

Данный пост не несет никакой агитационной и провокационной информации.

Каждый человек, покупая новые диски либо приводя внешний вид авто в надлежащее состояние, нет нет да задумывается о виде колесного крепежа. Мол ржавые болты некошерно выглядят на фоне отполированного кузова или свежепокрашенных дисков с начернённой резиной))))

На что-же обратить внимание при выборе?

Покрытие болтов бывает двух видов. Хром и цинк.

С точки зрения простого обывателя:

1. Хром

— красиво, дорого, богато выглядит.

— Сколько прослужит неизвестно, но хотелось бы подольше. Главное блестит.

2. Цинк

— не блестит

— всё равно поржавеет, а стоит дороже

Вот маленький пример эксплуатации колесных болтов.

Дано

В целом выглядят хорошо ( именно так будут выглядеть новые болты)

Но что с ними будет через один зимний сезон и не придётся ли снова терзать себя муками выбора нового крепежа?

Спустя год

Как мы видим, спустя год эксплуатации

-Хромированный болт подвержен коррозии не только на внешней, но и на резьбовой части. Это может привести к порче резьбы в ступице и последующей её замене. Внешний вид оставляет желать лучшего.

-Оцинкованный болт лишь немного пообтесался в местах соприкосновения с инструментом шиномотажа. Выстоял перед коррозией.Внешний вид не сильно изменился.

Далее выбор за вами.

Если затрудняетесь с подбором, то можете обратиться к нам за помощьюи мы с радостью вам в этом поможем.

Экспериментальный автомобиль Citroen c4 — болты были установлены одновременно, ради наглядности и эксплуатировались на автомобиле с января по декабрь 2015 года. Перенесли 3 шиномонтажа и несколько профилактических демонтажей колёс для проведения ремонтных работ.

О качестве и технологии изготовления поговорим чуть позже.

До связи)))

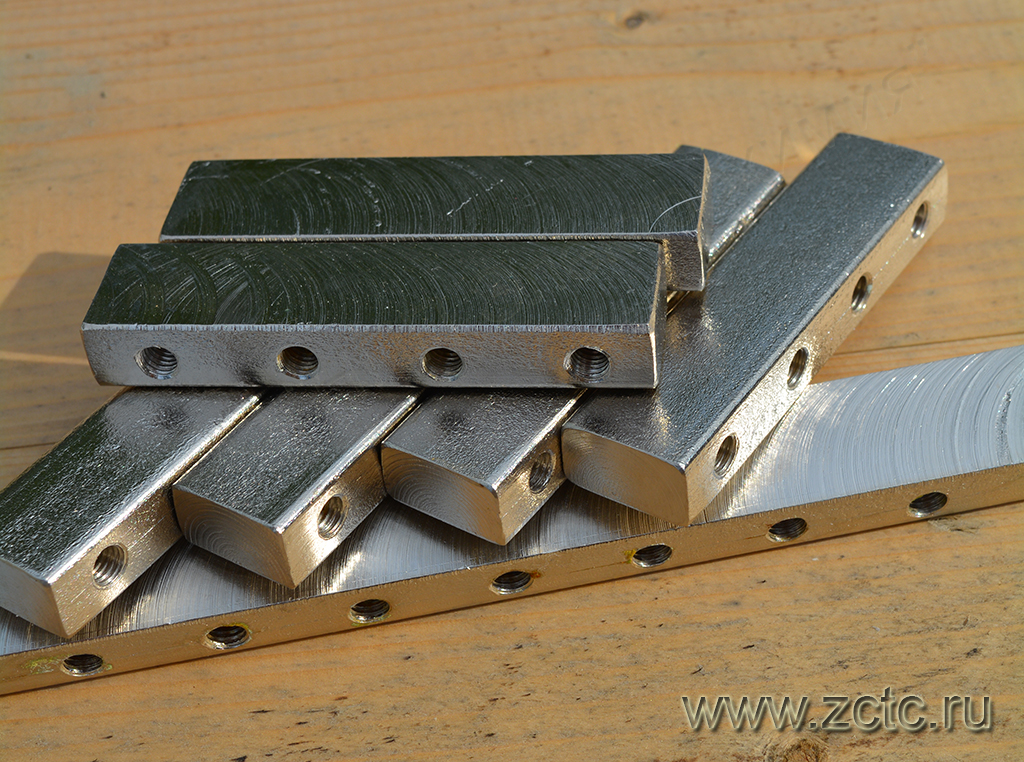

Свойства покрытий по ГОСТ 9.303-84.

Содержание:

1. Цинковое покрытие

• Для повышения коррозионной стойкости цинковое покрытие хроматируют и фосфатируют. Хроматирование одновременно улучшает декоративный вид покрытия.

Хроматная пленка механически непрочная.

• Цинковое хроматированное покрытие теряет свой декоративный вид при условии периодического механического воздействия: прикосновения инструмента, рук.

• Без хроматирования и фосфатирования покрытие применяют для обеспечения электропроводности и при опрессовке пластмассами при температуре выше 100° С.

• Электрохимическое цинкование вызывает потерю пластичности сталей вследствие наводороживания. Стали с пределом прочности выше 1380 МПа цинкованию не подлежат.

• Покрытие обладает прочным сцеплением с основным металлом, низким сопротивлением механическому истиранию и повышенной хрупкостью при температурах выше 250°С и ниже минус 70° С; матовое покрытие выдерживает гибку, развальцовку. Покрытие обладает низкой химической стойкостью к воздействию продуктов, выделяющихся при старении органических материалов.

2. Кадмиевое покрытие

• Для повышения коррозионной стойкости кадмиевое покрытие хроматируют и фосфатируют. Хроматирование одновременно улучшает декоративный вид покрытия. Хроматная пленка механически непрочная. Скорость коррозии в промышленной атмосфере в 1,5-2 раза больше, чем у цинкового покрытия.

• Без хроматирования и фосфатирования покрытие применяют для обеспечения электропроводности, при опрессовке пластмассами при температуре выше 100° С.

• Покрытие не рекомендуется применять для деталей, работающих в атмосфере промышленных районов; в контакте с топливом, содержащим сернистые соединения; в атмосфере, содержащей летучие агрессивные соединения, выделяющиеся при старении из органических веществ: при высыхании олифы, масляных лаков и т. п.

• Электрохимическое кадмирование вызывает потерю пластичности сталей вследствие наводороживания. Для деталей из стали с пределом прочности выше 1370 МПа допускается кадмирование по специальной технологии.

• Покрытие обладает прочным сцеплением с основным металлом, хорошими антифрикционными свойствами, низкой износостойкостью; пластичнее цинкового; выдерживает запрессовку, вытяжку, развальцовку, свинчивание. Оксиды кадмия токсичны. Сварка по кадмиевому покрытию не допускается.

3. Никелевое покрытие

• Никелевое покрытие является катодным по отношению к стали, алюминиевым и цинковым сплавам. Покрытие применяется для защитной, защитно-декоративной, декоративной отделки деталей, повышения поверхностной твердости, износостойкости и электропроводности. Никель не относится к токсичным веществам для человека. Повышенное потребление никеля происходит при загрязнении водоистоков отходами промышленности, в том числе гальваностоками.

• Для повышения декоративности покрытия по никелевому подслою наносят хром толщиной до 1 мкм.

• Увеличение коррозионной стойкости достигается сочетанием нескольких слоев никелевых покрытий с различными физико-химическими свойствами. При толщине 24 мкм защитные свойства двухслойного покрытия (без подслоя меди) в два раза, а трехслойного с заполнителем в три раза превосходят защитные свойства блестящих покрытий.

• Покрытие обеспечивает хорошую растекаемость припоев и получение вакуумплотных соединений при высокотемпературной пайке в различных средах без применения флюсов, а также при аргонодуговой сварке (в последнем случае без медного подслоя). Никелевое покрытие толщиной до 6 мкм может подвергаться точечной сварке.

• Покрытие служит барьерным слоем под покрытия золотом, серебром, сплавом олово-свинец и другими металлами, предотвращая диффузию меди, цинка, железа и других металлов.

4. Никелевое химическое покрытие

• Химическое никелевое покрытие, содержащее 3-12% фосфора, обладает лучшими защитными свойствами по сравнению с электрохимическим никелевым покрытием. Покрытие обладает повышенной твердостью и износостойкостью и рекомендуется для деталей, работающих в условиях трения, особенно при отсутствии смазки; применяется для защиты от коррозии, для обеспечения пайки низкотемпературными припоями. Покрытие обладает повышенной хрупкостью, не рекомендуется гибка и развальцовка деталей с химическим никелевым покрытием.

• Покрытие рекомендуется применять преимущественно для сложнопрофилированных деталей.

• Покрытие после термообработки при температуре 400° С приобретает высокую твердость.

5. Хромовое покрытие

• Хромовое покрытие является катодным по отношению к стали, алюминиевым и цинковым сплавам, обеспечивает защиту от коррозии и улучшает декоративный вид. Хром относится к металлам, токсическое воздействие которого на организм человека зависит от степени его окисления. Соединения шестивалентного хрома токсичнее соединений трехвалентного хрома. Высокое содержание солей шестивалентного хрома в сточных водах оказывает токсическое воздействие на микрофлору водоемов.

• Электрохимическое хромовое покрытие может быть твердым, пористым, молочным.

• Твердое хромовое покрытие обладает высокой износостойкостью,

жаростойкостью, низким коэффициентом трения, плохой смачиваемостью, низкой пластичностью. Покрытие эффективно работает на трение (при нанесении на твердую основу), хорошо выдерживает равномерно распределенную нагрузку, легко разрушается под действием сосредоточенных ударных нагрузок.

• Молочное хромовое покрытие обладает невысокой твердостью и износостойкостью, небольшой пористостью. Покрытие защищает от коррозии с сохранением декоративного вида.

• Наводороживание сталей сильнее при получении молочного покрытия, чем твердого.

• Для деталей, к которым предъявляют требования защиты от коррозии, декоративной отделки, а также износостойкости, рекомендуется применять комбинированное покрытие, состоящее из молочного и твердого хрома.

• Пористое покрытие повышает износостойкость деталей. Покрытие характеризуется разветвленной сеткой трещин (поры расширены дополнительным анодным травлением).

• Нанесение хромовых покрытий на сложнопрофилированные детали затруднено из-за низкой рассеивающей способности хромовых электролитов.

• Для повышения коррозионной стойкости детали с хромовым покрытием могут подвергаться дополнительной обработке (гидрофобизированию, пропитке и т.п.). При эксплуатации в условиях непосредственного воздействия морской воды для дополнительной защиты хромированных деталей рекомендуется периодическое возобновление смазки.

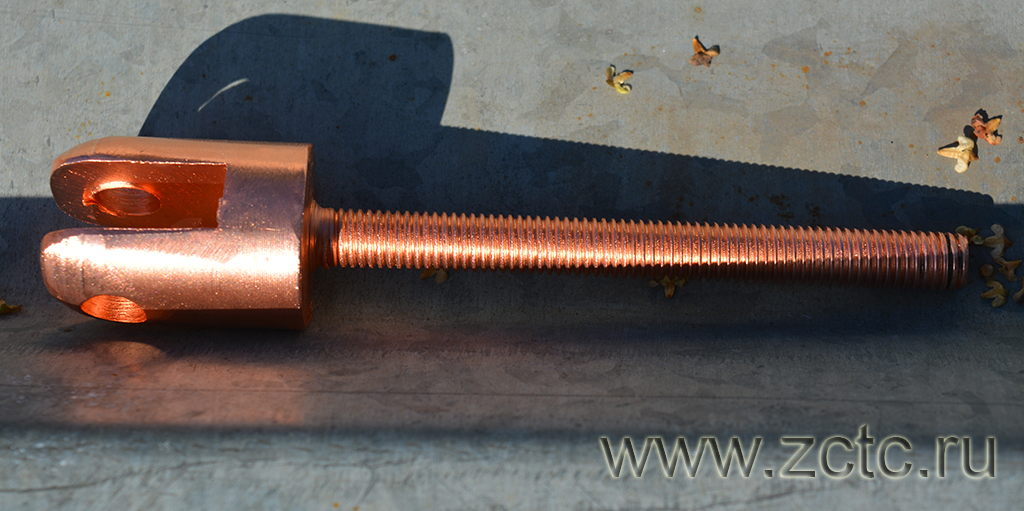

6. Медное покрытие

• Медное покрытие является катодным по отношению к стали, алюминиевым, магниевым и цинковым сплавам. Покрытие применяется в качестве технологического подслоя для уменьшения пористости и повышения сцепления других покрытий. Для защиты от коррозии как самостоятельное покрытие не рекомендуется из-за низкой коррозионной стойкости. Медь достаточно токсична для обитателей водной среды. При концентрации 0,001 мг/см 3 соли меди тормозят развитие многих водных организмов, а при концентрации 0,004 мг/см 3 оказывают токсическое действие на них. Токсические дозы солей меди приводят к острому, но излечимому отравлению человека.

• Медное покрытие обладает высокой электро- и теплопроводностью, пластичностью, выдерживает глубокую вытяжку, развальцовку, хорошо полируется, облегчает приработку, притирку и свинчивание; в свежеосажденном состоянии хорошо паяется. С низкотемпературными припоями образует интерметаллические соединения, резко ухудшающие паяемость и прочность паяного соединения.

7. Покрытие сплавом медь — олово

• Покрытие высокооловянистым сплавом М-О(60) по отношению к стали является катодным, рекомендуется для повышения износостойкости электроконтактных деталей, а также для обеспечения пайки. Покрытие допускается применять в качестве защитно-декоративного.

• Покрытие стойко к воздействию щелочей, слабых органических кислот и сернистых соединений.

• Покрытие хорошо паяется низкотемпературными припоями с применением канифольных флюсов.

• Покрытие не подвержено росту нитевидных кристаллов и переходу в порошковую модификацию при низких температурах.

8. Оловянное покрытие

Олово, попадающее в организм человека с продуктами питания и питьевой водой, достаточно быстро выводится из организма. В организме олово осаждается в почках, печени, костях и в небольшой степени в мягких тканях. Наибольшее количество откладывается в скелете.

• Оловянное покрытие стойко к действию серосодержащих соединений и рекомендуется для деталей, контактирующих со всеми видами пластмасс и резин.

• Оловянное покрытие обладает хорошим сцеплением с основным металлом, эластичностью, выдерживает изгиб, вытяжку, развальцовку, штамповку, прессовую посадку, хорошо сохраняется при свинчивании. Свежеосажденное оловянное покрытие хорошо паяется. Блестящее покрытие сохраняет способность к пайке более длительное время, чем матовое.

• Для матового оловянного покрытия характерна значительная пористость. Пористость покрытий малой толщины (до 6 мкм) может быть снижена оплавлением покрытия или нанесением блестящего покрытия.

• На поверхности покрытия в процессе хранения образуются нитевидные токопроводящие кристаллы («иглы»).

• При эксплуатации оловянных покрытий при температуре ниже плюс 13° С возможно разрушение покрытия вследствие перехода компактного белого олова (β-Sn) в порошкообразное серое олово (α-Sn) («оловянная чума»).

9. Покрытие сплавом олово—никель

• Покрытие сплавом О-Н(65) является катодным по отношению к стали; рекомендуется как защитное для деталей, подлежащих пайке; для обеспечения поверхностной твердости и износостойкости.

• Покрытие обладает высокой коррозионной стойкостью: стойко в условиях повышенной влажности и среде, содержащей сернистые соединения.

• Покрытие хорошо полируется, выдерживает запрессовку в пластмассы; вследствие высокой хрупкости не рекомендуется для деталей, подвергаемых развальцовке и ударным нагрузкам.

10. Покрытие сплавом олово—висмут

• Покрытие сплавом О-Ви-(99,8) в атмосферных условиях является катодным по отношению к стали, анодным по отношению к меди и ее сплавам, содержащим

более 50% меди; рекомендуется как защитное для деталей, подлежащих пайке.

• Коррозионная стойкость и склонность к иглообразованию такие же, как у оловянного покрытия.

• Покрытие хорошо выдерживает развальцовку, штамповку, прессовые посадки, сохраняются при свинчивании.

11. Покрытие сплавом олово—свинец

• В условиях повышенной температуры и влажности коррозионная стойкость ниже, чем у оловянного покрытия.

• Покрытие пластично, обладает низким электрическим сопротивлением, паяется с применением неактивированных канифольных флюсов.

• Оплавленное покрытие имеет лучшие эксплуатационные характеристики.

• Оплавленное покрытие не подвержено иглообразованию. На цинкосодержащих сплавах покрытие должно применяться по подслою никеля, предотвращающего диффузию цинка в покрытие и иглообразование.

• Паяемость покрытия после опрессовки в полимерные материалы, при необходимости, восстанавливают горячим способом с неактивированным канифольным флюсом.

12. Золотое покрытие

• Золотое покрытие является катодным по отношению к покрываемым металлам и защищает их механически; рекомендуется для обеспечения низкого и стабильного переходного электрического сопротивления контактирующих поверхностей, улучшения поверхностной электропроводности.

• Покрытие обладает высокой тепло- и электропроводностью, химической стойкостью, в том числе в атмосфере с повышенной влажностью и серосодержащих средах.

• Групповые контакты с покрытиями золотом и сплавами золотом, имеющие обычно малые зазоры между цепями, для условий эксплуатации 4-8 следует герметизировать или помещать в пылебрызгозащитные устройства.

• Покрытие из цианистых электролитов, работающее в контактных устройствах, склонно к возрастанию адгезии трущихся поверхностей в процессе работы. Покрытие из кислых электролитов не обладает таким дефектом.

• При осаждении золотого покрытия на латунь рекомендуется подслой никеля, который предотвращает диффузию цинка на поверхность золотых покрытий из основного металла. Никелевый подслой под покрытие золотом и сплавами золотом следует наносить из электролитов, обеспечивающих получение покрытия с низкими внутренними напряжениями.

• С оловянно-свинцовыми припоями золотое покрытие образует хрупкие интерметаллические соединения, снижающие механическую прочность паяного соединения.

13. Покрытие сплавом золото—никель

• Покрытия сплавами Зл-Н(99,5-99,9), Зл-Н(98,5-99,5), Зл-Н(93,0-95,0) являются катодными по отношению к покрываемым металлам и защищают их механически. Коррозионная стойкость сплава золото-никель и функциональное назначение такие же, как золотого покрытия.

• Покрытие характеризуется высокой электро- и теплопроводностью, высокой твердостью, повышенным сопротивлением износу, отсутствием склонности к свариванию, невысокими внутренними напряжениями; отличается химической стойкостью в различных агрессивных средах и сохраняет стабильными во времени свои характеристики.

• Подслой никеля создает благоприятные условия работы покрытий на трение, предотвращает диффузию основного металла при температурах до 350° С, способствует стабильности контактного сопротивления.

• С оловянно-свинцовыми припоями покрытие образует хрупкие интерметаллические соединения, снижающие механическую прочность паяного соединения.

14. Серебряное покрытие

• Серебряное покрытие является катодным по отношению к покрываемым металлам; рекомендуется для обеспечения низкого контактного сопротивления, для улучшения поверхностной электропроводности.

• Покрытие характеризуется высокой электро- и теплопроводностью, пластичностью, отражательной способностью; низкими твердостью, сопротивлением механическому износу и внутренними напряжениями; склонностью к свариванию. Покрытие хорошо выдерживает гибку и развальцовку, плохо переносит опрессовку в полимерные материалы. Покрытие подвержено миграции по поверхности диэлектрика под действием разности потенциалов. Блескообразователи в электролитах для нанесения покрытия способны отрицательно влиять на электропроводность покрытия.

• Не допускается применять серебряное покрытие в качестве подслоя под золото из-за диффузии серебра через золото с образованием поверхностных непроводящих пленок*.

* При применении изделий с электроконтактами с золотым покрытием по подслою серебра возможна нестабильность переходного сопротивления вплоть до отказа из-за диффузии серебра через золото.

• Под воздействием соединений хлора, аммиака, серосодержащих, фенолсодержащих и т. п. веществ на поверхности серебряных и серебросодержащих покрытий образуется пленка, способствующая повышению переходного сопротивления покрытия и затрудняющая его пайку.

15. Анодно—окисные покрытия

По алюминию и алюминиевым сплавам.

• При анодировании размеры деталей увеличиваются примерно на 0,5 толщины покрытия (на сторону).

• Качество анодно-окисного покрытия повышается с улучшением чистоты обработки поверхности деталей.

• Анодно-окисные покрытия, применяющиеся для защиты от коррозии, подвергаются наполнению в растворе бихромата калия, натрия или в воде, в зависимости от их назначения. Эти покрытия являются хорошей основой для нанесения лакокрасочных покрытий, клеев, герметиков и т. п. Для придания деталям декоративного вида анодно-окисные покрытия перед наполнением окрашивают адсорбционным способом в растворах различных красителей или электрохимическим способом в растворах солей металлов.

• Для получения на анодированных деталях из алюминиевых сплавов зеркального блеска рекомендуется предварительно полировать поверхность. Отражательная способность анодированного алюминия и его сплавов уменьшается в следующем порядке: А99, А97, А7, А6, АД1, Амг1, Амг3, АД31, АД33.

• Твердые анодно-окисные покрытия с толщиной 20-100 мкм являются износостойкими (особенно при использовании смазок), а также обладают тепло- и электроизоляционными свойствами. Детали с твердыми анодно-окисными покрытиями могут подвергаться механической обработке.

• Анодно-окисные покрытия имеют пористое строение, неэлектропроводны, хрупки и склонны к растрескиванию при нагреве выше 100° С или деформациях.

• При сернокислотном анодировании шероховатость поверхности увеличивается на два класса; хромовокислое анодирование в меньшей степени отражается на шероховатости поверхности. При назначении анодно-окисных покрытий следует учитывать их влияние на механические свойства основного металла. Влияние анодно-окисных покрытий возрастает с увеличением их толщины и зависит от состава сплава.

• Анодирование в хромовой кислоте обычно применяется для защиты от коррозии деталей из алюминиевых сплавов, содержащих не более 5% меди, главным

образом, для деталей 5-6 квалитетов (1-2 классов точности).

• Покрытие Ан.Окс.эиз наносят для придания поверхности деталей из алюминия и алюминиевых сплавов электроизоляционных свойств.

Царапины, риски, вмятины, острые кромки снижают электроизоляционные свойства покрытия. После пропитки покрытия электроизоляционным лаком сопротивление пробою зависит, главным образом, от толщины покрытия и мало зависит от состава алюминиевых сплавов и технологического процесса анодирования.

• Покрытие Ан.Окс.эмт рекомендуется для деталей из низколегированных деформируемых алюминиевых сплавов с целью придания им декоративного вида.

• Для деталей, изготовленных из сплавов, содержащих более 5% меди, не рекомендуется применять покрытия Ан.Окс.хром и Ан.Окс.тв.

• Для деталей, изготовленных из сплавов, содержащих более 3% меди, не рекомендуется применять покрытия Ан.Окс.эмт и Ан.Окс.эиз.

По магниевым сплавам.

• Для защиты деталей, изготовленных из магниевых сплавов, неорганические покрытия рекомендуется применять в сочетании с лакокрасочными покрытиями.

• Анодно-окисные покрытия без дополнительной окраски применяют для защиты деталей, работающих в минеральных неагрессивных маслах, а также для межоперационного хранения деталей. Не подлежат окраске резьбовые поверхности деталей и посадочные поверхности при тугой посадке деталей. В этих случаях на металлические покрытия дополнительно наносят смазку, грунты и т. п.

• Для защиты внутренних полостей и в приборах допускается применение анодно-окисных покрытий, пропитанных лаками.

• Покрытие Аноцвет применяют для деталей, имеющих посадочные поверхности 6, 7, 8 квалитетов (2 и 2а классов точности). Нанесение покрытия Ан.Окс на сборочные единицы допускается при условии изоляции сопряженных деталей из других сплавов. Рабочая температура покрытия – до 400° С.

По титану и титановым сплавам.

• Анодно-окисное покрытие применяется для повышения адгезии лакокрасочных материалов, обеспечения свинчиваемости резьбовых деталей, декоративной отделки.

16. Химическое окисное и пассивное покрытия

• По углеродистым сталям.

• Покрытие Хим.Окс. применяется для защиты от коррозии в условиях эксплуатации 1, а также для повышения адгезии лакокрасочных материалов, клеев и т.п.

• Покрытие имеет высокую пористость, низкие защитные свойства, улучшающиеся при пропитке нейтральными маслами; подвержено быстрому истиранию; не поддается пайке и сварке.

• По алюминию и алюминиевым сплавам.

• Покрытие Хим.Окс имеет невысокие защитные свойства, низкую механическую прочность; обладает хорошей прочностью сцепления с основным металлом; неэлектропроводно; термостойко до температуры 80°С.

• Покрытие Хим.Окс.э электропроводно, имеет невысокие защитные свойства, низкую механическую прочность, термостойко до температуры 80°С, не влияет на затухание высокочастотной энергии в волноводном тракте.

• По меди, медным сплавам и высоколегированным сталям.

• Покрытие Хим. Пас предохраняет поверхность меди и медных сплавов от окисления и потемнения в течение непродолжительного времени; несколько повышает коррозионную стойкость высоколегированных сталей.

• Для повышения коррозионной стойкости деталей следует применять смазки или лакокрасочные материалы.

• Покрытие непригодно для защиты от контактной коррозии.

• Покрытие не влияет на антимагнитные характеристики основного металла.

• По магниевым сплавам.

• Покрытие предохраняет от коррозии только при межоперационном хранения и внутризаводской транспортировке; несколько повышает адгезию лакокрасочных материалов.

• Покрытие нестойко к истиранию, легко нарушается при механическом воздействии; термостойко до температуры 150° С; не влияет на усталостную прочность сплавов.

• Для деталей 5-6 квалитетов (1-2 классов точности) для нанесения покрытий используются растворы, в которых размеры деталей не изменяются вследствие растравливания.

• Нанесение покрытий на сборочные единицы допускается только в растворах, не вызывающих корразию сопрягаемых металлов.

17. Химическое фосфатное покрытие

• Покрытие применяется для защиты стальных деталей от коррозии, повышения адгезии лакокрасочных материалов, клеев, а также как электроизоляционное покрытие. Обработка в растворах хроматов улучшает защитные свойства.

• Обладает высокой стойкостью к воздействию горячих масел, бензола, толуола, различных газов, за исключением сероводорода.