нанесение в электростатическом поле

Электростатический распылитель краски впервые был запатентован в период с 1941 по 1944 год американским ученым и исследователем Гаральдом Рансбургом. Прежде чем запатентовать свое изобретение, и уже после патентования первых его версий, Рансбург много экспериментировал в лаборатории, доводя до совершенства придуманный им метод электростатического нанесения краски.

И вот, в 1951 году изобретателем был получен патент US 2697411 на устройство для нанесения краски путем электростатического напыления, которое и стало прототипом современных инструментов. В те же годы Гаральдом была создана фирма Ransburg, которая и по сей день занимается производством и совершенствованием оборудования для электростатической окраски.

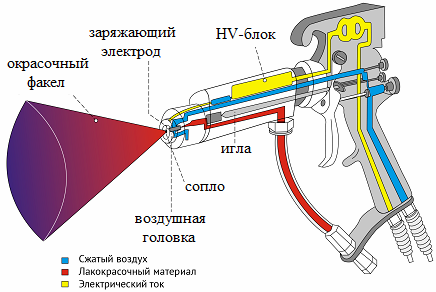

Принципиально метод состоит в следующем. Жидкий лакокрасочный материал распыляется, как обычно, краскопультом, но с одним дополнительным условием. При прохождении через краскопульт, краска заряжается, соприкасаясь со специальным электродом возле сопла краскопульта, до высокого отрицательного напряжения, уровень которого достигает 100000 вольт.

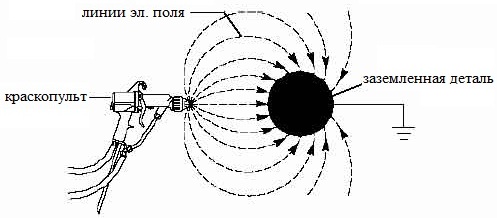

После выхода из сопла, отрицательно заряженные частички краски устремляются по направлению силовых линий электростатического поля к заземленному изделию, которое необходимо покрасить. То есть высокое напряжение оказывается приложено между краскопультом и окрашиваемым изделием.

Распыление краски осуществляется благодаря сжатому воздуху, то есть пневматическим методом, либо безвоздушным распылением, когда краска под давлением устремляется через щель сопла. Это две традиционные разновидности распыления при электростатическом нанесении краски. Бывают еще комбинированные системы.

Далее одноименно заряженные частички краски, вылетев из сопла, взаимно отталкиваются в соответствии с законом электростатики, формируя естественным образом окрасочный факел. Факел частиц устремляется силами электростатического притяжения в сторону заземленной детали, и частицы, двигаясь вдоль линий напряженности электростатического поля равномерно покрывают деталь. Как таковой эффект тумана краски отсутствует, а коэффициент переноса лакокрасочного материала на изделие достигает 98%.

Данный метод нанесения позволяет сильно экономить лакокрасочный материал, и вообще значительно ускоряет процесс окрашивания. При окрашивании больших изделий, таких как трубы, обычным способом, их нужно было бы переворачивать в процессе окраски несколько раз, чтобы краска легла бы равномерно и со всех сторон.

Но при электростатическом нанесении это уже лишнее, ибо заряженные частички краски сами движутся по линиям электрического поля, огибают изделие со всех сторон, и достаточно одного прохода краскопультом для получения требуемого качественного результата.

Электростатические распылители бывают разными, но есть у них и кое-что общее с традиционными краскопультами. В первую очередь — одинаков принцип проводящих краску каналов. Отличие же заключается в наличии у одних и в отсутствии у других электрода для зарядки лакокрасочного материала, а также высоковольтного блока, обеспечивающего системе необходимое рабочее напряжение.

Корпус электростатического краскопульта, в отличие от обычного, выполнен не из стали и не из алюминия, а из комбинированного пластика, содержащего как проводящие, так и изолирующие части, чтобы рабочий был максимально защищен от случайного поражения током.

Высоковольтная система электростатического краскопульта по своему исполнению может быть классической или каскадной. Классическая схема подразумевает подачу высокого напряжения по кабелю от источника (трансформатора высокого напряжения) к пистолету. Это делает инструмент легким и привносит простоту в его использование, поскольку электроника в корпусе отсутствует.

Имеет место обязательная защита от короткого замыкания. Такой распылитель стоит дешевле и проще ремонтируется. Недостаток классической схемы — нестабильное напряжение на электроде, отсутствие выключателя на распылителе.

Достоинства каскадной схемы неоспоримы: стабильное напряжение, равномерность зарядки, возможность регулировки напряжения на инструменте, наличие выключателя под рукой. Недостатки — больший вес и более высокая стоимость.

Электростатические системы окраски подразделяются на автоматические и ручные. И те и другие могут быть, как отмечалось выше, безвоздушными, комбинированными или пневматическими. Кроме того, автоматические бывают еще дисковыми высокооборотными, а ручные — чашечными низкооборотными. Об этом и поговорим далее.

Но у чашечных и дисковых распылителей все происходит несколько иначе: распыление здесь получается благодаря центробежным силам, когда диск или чашка вращаются на распылителе. Вращение развивается путем действия сжатого воздуха на чашку или диск, а нанесение — действием электростатики. Так достигается перенос до 98% лакокрасочного материала.

Ручные низкооборотные распылители чашечного типа имеют скорость вращения чашки всего 600 оборотов в минуту, и хотя дают 98% переноса краски, не нашли особо широкого применения на крупных промышленных производствах, поскольку производительность их низка, максимум 200 миллилитров краски в минуту.

Тем не менее, на малых производствах, особенно при окраске металлических решеток, ручные чашечные электростатические распылители пользуются заслуженной популярностью в силу своей экономичности и эффективности.

Автоматические же дисковые высокооборотные краскораспылители, с поддувом сжатым воздухом по периферии факела для его сужения, имеют скорость вращения диска до 60000 оборотов в минуту, и обладают значительно более высокой производительностью при высокой эффективности переноса (до 90%). Такие электростатические распылители широко применяются в промышленности, например при окраске кузовных деталей автомобилей, бытовой техники, металлоконструкций типа мебели и т. д.

Имеет электростатический метод окраски и свои отличительные нюансы. Во-первых, это работа под высоким напряжением. Безусловно, преимущество в переносе до 98% материала крайне важно, но есть здесь и традиционные ограничения.

Лакокрасочный материал должен обладать определенным минимальным сопротивлением, чтобы он мог достаточно зарядиться, пройдя возле высоковольтного электрода, иначе качество окраски снизится, например наличие металлической пудры в составе эмалей не лучшим образом сказывается на качестве окраски.

Разбавленные водой материалы опасны короткими замыканиями. Между тем, современное оборудование не стоит на месте, совершенствуется, и данные ограничения уже не являются непреодолимыми препятствиями для окраски.

Отдельно стоит сказать а свойствах окрашиваемых поверхностей. Непроводящие материалы, такие как дерево, пластик или резина, окрасить просто так не удастся, нужны дополнительные предварительные работы. Прежде наносят токопроводящий грунт или увлажняют материал, затем наносят краску электростатическим методом.

Форма окрашиваемого предмета также очень важна. Поскольку частички краски, заряженные, и движущиеся по линиям поля, устремляются к изделию прежде всего в направлении наиболее заряженных его участков, то впадины или карманы прокрасить не удастся, ведь электрического поля в них почти не будет, сработает эффект клетки Фарадея. Острые же выступы — напротив, окрасятся лучше всего, поскольку напряженность электрического поля вблизи них будет наибольшей.

Тем не менее, есть выход. Карманы и впадины окрасить можно, для этого просто отключают высокое напряжение, и производят окраску как обычным пневматическим или безвоздушным краскопультом. Все эти нюансы важно учитывать.

Установки для окраски электростатическим способом состоят из следующих частей: краскопульт, источник высокого напряжения, шланги различного назначения (для воздуха и для краски), кабель питания, заземляющий кабель, насос, бак.

Установка перед началом работы обязательно надежно заземляется. В качестве источника высокого напряжения может использоваться как электрическая сеть, так и другой источник питания, в частности — мобильный пневмогенератор постоянного напряжения для автономной работы установки в условиях отсутствия обычной сети.

Стоит отметить, что технология электростатической окраски, со времен изобретения Рансбургом его первого электростатического краскораспылителя, непрерывно совершенствуется на протяжении десятилетий. И на сегодняшний день именно электростатическая окраска заслуженно занимает место самой экономичной технологии нанесения лакокрасочных материалов, при которой достигается максимальный перенос краски на изделие.

Количество отходов снижено здесь до минимума, поэтому как при мелкосерийном производстве, так и на крупных промышленных предприятиях, на заводах, электростатическая окраска пользуется сегодня большим успехом.

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Подписывайтесь на наш канал в Telegram!

Просто пройдите по ссылке и подключитесь к каналу.

Не пропустите обновления, подпишитесь на наши соцсети:

Электростатическая покраска

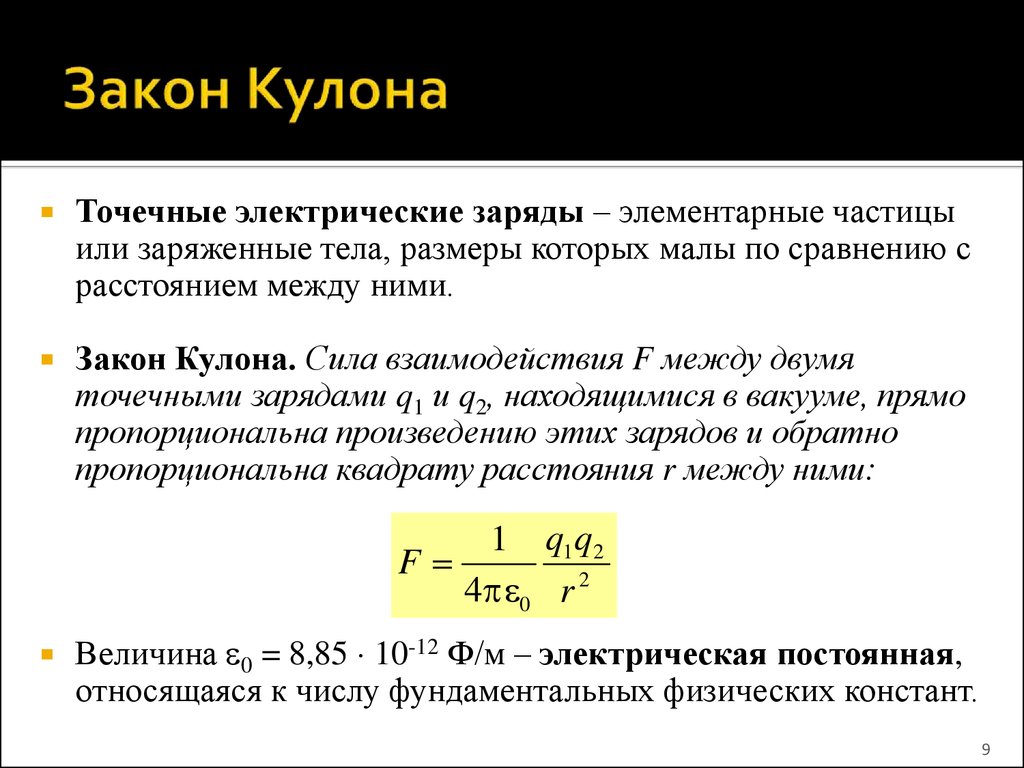

Электростатическая покраска — это нанесение на поверхность краски с использованием сил взаимодействия между неподвижными точечными электрическими зарядами (кулоновская сила).

Для любознательных, что такое закон Кулона :

Закон Кулона — физический закон, описывающий силу взаимодействия между неподвижными точечными электрическими зарядами в зависимости от расстояния между ними.

|

|---|

Принцип работы оборудования для нанесении ЛКМ в электростатическом поле

Оборудование для нанесении ЛКМ в электростатическом поле работает с использованием закона взаимодействия заряженных частиц.

Электростатическое оборудование состоит из насоса и специального пистолета, подключённого к источнику электрического питания.

Для придания каплям ЛКМ электрического заряда в краскораспылитель вмонтирован генератор высокого напряжения, обеспечивающий заряд (отрицательный) капелек ЛКМ, вылетающих из сопла.

Смотрите видео электростатической покраски мебели из дерева

Окрашиваемое изделие размещается на металлическом столе, к которому присоединён заземляющий кабель. Для того, чтобы попадающие на окрашиваемый объект заряды могли стекать через заземление, древесина или же нанесённый ЛКМ должны иметь определенную электрическую проводимость. Для проводимости древесины её влажность должна быть не менее 14%.

Существуют специальные добавки, снижающие сопротивление ЛКМ при необходимости. Выпускаются специальные измерители удельного сопротивления ЛКМ.

Из-за того, что одинаково заряженные частицы отталкиваются друг от друга, в капельках возникает внутреннее расталкивание, имеющее следствием их дальнейшее разделение. Это измельчение не зависит от давления в системе, поэтому материал может быть хорошо распылён и при низком давлении. Однако, это накладывает ограничения на применение метода для нанесения материалов с высокой вязкостью.

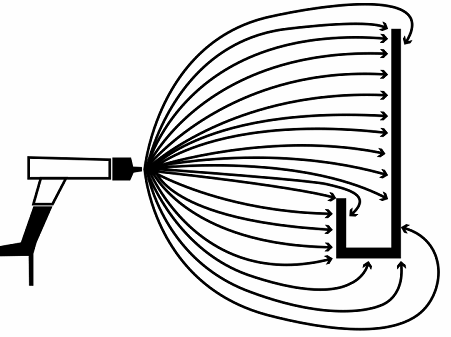

Заряженные частицы ЛКМ летят, направляемые электрическими силами, к заземлённому изделию, в том числе на тыльную его сторону. Это позволяет окружить изделие потоком материала и окрасить даже тыльную часть, тем самым ещё больше сокращая потери ЛКМ.

В случае стульев, например, на тыльную часть, попадает обычно до 30% материала, нанесённого на лицевую часть. Таким образом происходит направленный перенос ЛКМ от пистолета до поверхности детали, значительно сокращающий потери материала в случае решётчатых изделий, и повышающий тем самым производительность.

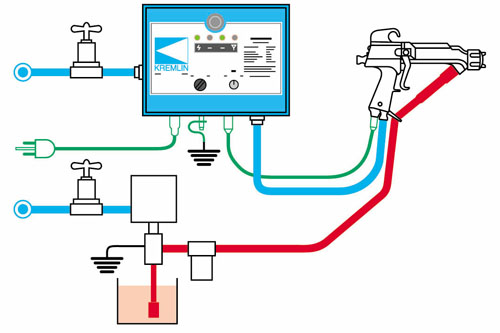

Пример системы распыления в электростатическом поле

Для примера, обычная система распыления в электростатическом поле включает в себя насос подачи ЛКМ, краскораспылитель с двумя шлангами и блок питания.

Блок питания преобразует переменный ток 220 В в постоянный ток низкого напряжения (12 В), при этом предусмотрена регулировка выходного напряжения и система защиты, блокирующая высокое напряжение при приближении краскопульта к заземлённым поверхностям.

|

|---|

| Рис. 2. Электростатическая система нанесения краски от фирмы Kremlin |

Преимущества и недостатки электростатического метода нанесения лакокрасочных материалов

К достоинствам электростатического метода нанесения ЛКМ относят:

К недостаткам электростатического метода нанесения ЛКМ относят:

Преимущества современных систем электростатической окраски

Современные системы для окраски распылением в электростатическом поле и современные специализированные ЛКМ позволяют пользоваться вышеописанными преимуществами и снизить влияние на результат недостатков метода.

Так, для придания начальной проводимости древесине с низкой влажностью рекомендуется наносить первым слоем водную морилку окунанием. Через 1.5-3 часа после этой операции хорошо окрашиваются в электростатическом поле и фронтальная и тыльная сторона поверхности стульев.

Важная роль временного фактора при электростатической окраске

Следует отметить, что временной фактор играет большую роль в обеспечении начальной проводимости окрашиваемых изделий при нанесении всех слоев покрытия. Длительные промежутки между отдельными окрасочными операциями снижают начальную проводимость.

Нанесение водоразбавимых материалов ручными распылительными пистолетами не применяется из-за того, что оператора в этом случае трудно изолировать от земли и наносимый материал притягивается к его телу.

Интересная технология покраски, но в жизни с ней ни разу не сталкивались. Посмотрев видео и прочитав статью об электростатической покраске, можно сделать вывод, что этот способ окраски всё-таки наиболее оптимален для покраски стульев, оконных рам, то есть изделий при покраске которых с помощью обычного пневматического распыления происходят большие потери краски и лака на туманообразование, то есть, говоря по-простому, краска и лак улетают в воздух.

Электростатическая окраска. Основы метода

Главный принцип электростатической покраски заключается в том, что в процессе распыления жидкий лакокрасочный материал (ЛКМ), соприкасаясь с электродом, которым оборудован каждый электростатический краскораспылитель, получает высоковольтный отрицательный заряд (примерно 60-100 кВ), и после распыления его частицы направленно движутся к заземленному окрашиваемому изделию по силовым линиям электростатического поля, возникающим между краскораспылителем и изделием.

Заметим, что начальное ускорение частичек ЛКМ (в зависимости от разновидности рассматриваемого метода) происходит за счет: воздействия на материал потока сжатого воздуха (пневматическое электростатическое распыление); прохождения материала под высоким давлением через щелевидное сопло (безвоздушное и комбинированное электростатическое распыление);

Последующее формирование окрасочного факела происходит вследствие взаимного отталкивания одноименно заряженных частиц ЛКМ. Кроме этого, силы электростатического поля направляют движение заряженных частиц ЛКМ, препятствуя образованию окрасочного тумана и способствуя повышению коэффициента переноса материала на окрашиваемое изделие, который может достигать 80-98 %.

Помимо экономии ЛКМ, электростатическая покраска во многом облегчает и ускоряет процесс его нанесения.

Например, при окраске таких конструкций, как трубы, при традиционном способе окраски потребовалось бы наносить материал, переворачивая изделие 3-4 раза, чтобы равномерно прокрасить его со всех сторон, в то время, как метод электростатической покраски позволяет окрашивать трубу в 1 проход, поскольку частицы ЛКМ будут двигаться по изогнутым линиям электростатического поля, огибая трубу со всех сторон.

Устройство и виды электростатических краскораспылителей

Различают два типа высоковольтных систем электростатических краскораспылителей: классическую и каскадную. Рассмотрим их подробнее.

В каскадных (встроенных) высоковольтных системах высокое напряжение постоянного тока генерируется на специальном каскадном трансформаторе, встроенном в краскораспылитель. При этом напряжение 12 V постоянного тока подается на краскораспылитель при помощи низковольтного кабеля, а затем преобразуется на каскаде в высокое напряжение постоянного тока.

К достоинствам краскораспылителей с каскадной высоковольтной технологией относятся:

Электростатические краскораспылители можно разделить на ручные и автоматические, которые, в свою очередь, можно классифицировать, как это показано в таблице 1.

Как уже упоминалось выше, первичное распыление ЛКМ в случае пневматических, комбинированных и безвоздушных электростатических краскораспылителей происходит точно также, как и в соответствующих традиционных краскораспылителях, поэтому они находят схожие области применения, а наличие электростатического поля позволяет повысить коэффициент переноса материала до 70-90 %.

Совсем иначе выглядит процесс нанесения ЛКМ с помощью чашечных и дисковых электростатических краскораспылителей: в этом случае заряженный ЛКМ распыляется исключительно под воздействием центробежных сил, которые возникают при вращении с высокой скоростью чашки или диска, расположенных на краскораспылителе и приводимых в движение сжатым воздухом, а затем переносится на изделие исключительно силой электростатического поля, что гарантирует перенос материала до 90-98 %.

Следует отметить, что ручные чашечные низкооборотные краскораспылители (скорость вращения чашки – до 600 об/мин.), несмотря на максимальный для всех способов распыления коэффициент переноса материала, достигающий 95-98 %, не нашли применения в условиях серийного и массового производства в силу низкой

производительности (до 200 мл./мин.), а используются, в основном, для мелкосерийной ручной окраски решетчатых металлоконструкций, поскольку в этом случае трудно найти другой более экономичный способ качественного нанесения ЛКМ.

Окрасочные установки для нанесения ЛКМ в электростатическом поле

В состав установки для электростатической окраски, как правило, входят краскораспылитель, источник высокого напряжения, воздушные и материальные шланги, питающий кабель, кабели заземления, оборудование во взрывозащищенном исполнении для подачи ЛКМ на краскораспылитель (диафрагменный или поршневой насос, красконагнетательный бак), причем наличие в системе электрического тока высокого напряжения обязывает строго соблюдать правила техники безопасности и тщательно заземлять основные элементы установки.

В случае работы вне помещения, например, при окраске крупногабаритных металлоконструкций вместо источника высокого напряжения используется мобильный пневматический генератор электрического тока постоянного напряжения, который позволяет работать автономно от сетей электропитания.

Заключение

Особенности электростатической покраски

Электростатическая покраска — это нанесение на поверхность краски с использованием сил взаимодействия между неподвижными точечными электрическими зарядами (кулоновская сила). Лакокрасочный материал (чаще всего на основе воды, но существуют варианты и с органическим растворителем) наносится с помощью специального покрасочного пистолета.

Технология

Впервые электростатический распылитель был использован в 1941 году американским изобретателем Г. Рансбургом. Методика подразумевала использование электрических полей, по которым передвигаются заряженные частицы краски. Жидкий лакокрасочный материл вступает во взаимодействие с электродом, расположенным в пистолете, в результате чего краске передается высоковольтный отрицательный заряд (60-100 кВт). Заряженные частицы, выйдя из сопла краскопульта, направляются по линиям электростатического поля к заземленному изделию, на которое наносится ЛКМ.

Окрасочный факел возникает благодаря обоюдному отталкиванию заряженных частиц лакокрасочного материала. Важное отличие данной технологии от других методов состоит в отсутствии необходимости в красочном тумане, так как частицы направляются по заданным линиям. Коэффициент переноса краски может колебаться от 70 до 98 процентов. Показатель переноса зависит от проводимости окрашиваемого материала, формы изделия и других косвенных факторов.

Электростатический способ позволяет сократить расход ЛКМ, а сам процесс покраски делает проще. При окрашивании металлических труб традиционным способом нужно несколько раз переворачивать изделие. В случае же с электростатическим пистолетом деталь поворачивать нет необходимости, так как заряженные частицы направляются по силовым линиям и легко огибают препятствия. Окрашивание осуществляется очень равномерно, поскольку на уже обработанном месте краска отталкивает излишки поступающего материала.

Типы распыления

Применяются два вида электростатического распыления — классическое и каскадное. Классика предполагает, что по высоковольтному кабелю на электростатический краскопульт поступает постоянный ток под высоким напряжением. Классическая схема имеет ряд существенных недостатков. Прежде всего, речь идет о нестабильности напряжения в пистолетном электроде. Кроме того, красить достаточно неудобно, так большой кабель стесняет в действиях, а для отключения электропитания нужно всякий раз добираться до трансформатора.

В каскадной методике высокое напряжение формируется не вовне, а в самом пистолете. К пистолету по низковольтному кабелю направляется напряжение всего лишь в 12 В, а уже внутри устройства происходит генерация высокого напряжения. Преобразование осуществляется на каскаде краскопульта. Применяемый кабель тонок и гибок, благодаря чему работать с ним очень удобно.

Каскадный способ позволяет отключать поступление электричества независимо от генератора, а также контролировать уровень напряжения, выбирая подходящий для того или иного вида материала. Само напряжение отличается высокой стабильностью, что позволяет существенно сократить расход ЛКМ. Главный недостаток каскадного распыления — высокая стоимость оборудования. Однако затраты быстро окупаются за счет экономичности данной технологии.

Электростатическое распыление имеет некоторые ограничения, диктуемые следующими обстоятельствами:

Краскопульт «Star 3001»

В качестве примера разберем краскораспылитель «Star 3001». В данном аппарате применяется каскадный способ образования высокого напряжения. Изготавливаются как механические, так и автоматические модификации оборудования. Обе модели могут работать как с безвоздушным распылением, так и с воздушной смесью.

Для водорастворимых ЛКМ и для красок на базе растворителя также существуют отдельные модификации. Каждая модель, в зависимости от ее предназначения, может значительно отличаться по используемым в ней материалам, а также иметь свои конструктивные особенности.

Немаловажный параметр любого применяемого лакокрасочного материала — электрическая сопротивляемость. Вместе с аппаратом «Star 3001» поставляется зонд, который тестирует ЛКМ на сопротивляемость, тем самым обеспечивая наилучший показатель для электростатического поля.

Несмотря на техническую оснащенность, такой краскораспылитель отличается простотой обслуживания. Корпус легко разбирается, после чего все механизмы доступны визуальному наблюдению. В случае поломки замене подлежат любые детали пистолета. Это обстоятельство позволяет упростить ремонтные работы, а также удешевить их.

Следует отметить малый вес устройства — всего 900 граммов. Благодаря легковесности, работать с аппаратом физически не тяжело, а за счет эргономичной рукоятки еще и удобно.

Для промышленного применения разработана модификация «LARIUS 2 Paint Systems». В такой системе применяется двойная диафрагма, за счет которой краска нагнетается под малым давлением.

Применение технологии в России

Технология электростатической покраски характеризуется множеством достоинств. Однако в российских условиях применение электростатического распыления пока не нашло массового применения. Основная причина в отсутствии достаточного количества квалифицированных специалистов. Само по себе оборудование отличается сложным устройством, им надо уметь пользоваться, в противном случае вместо электростатического напыления краска будет распыляться обычным образом, что не даст планируемого эффекта.

Еще одна сложность — поиск ЛКМ с нужным уровнем электропроводности. Если показатель будет отличаться от заданного, его можно поменять, но в любом случае без исходной информации не обойтись. При этом выяснить уровень электропроводности зачастую невозможно ни у продавцов, ни у производителей. В результате единственный выход — покупка ЛКМ западного производства, которые существенно дороже отечественных образцов.

Следующий важный фактор — обеспечение качественного заземления. В большинстве случаев это условие должным образом не выполняется. При отсутствии же заземления маляр будет красить не только поверхность, но и самого себя.

Также следует сказать об одном популярном заблуждении: многие маляры считают, что чем больше факел, тем быстрее будет окрашена поверхность. Однако на практике все не так, и увеличение факела лишь превращает электростатический аппарат в обычный краскопульт.

Электростатическая окраска, безусловно, имеет большие перспективы применения. В продаже имеется необходимое оборудование, а технология является хорошо изученной. Однако для большего распространения нанесению краски электростатическим способом нужно специально обучаться, а затем проверять знания на практике.