какую нагрузку не передает прессовое соединение

Прессовые соединения

Рис. 4.6. Характер распределения давления между контактными поверхностями при гидравлической распрессовке до нагнетания масла (а) и после нагнетания масла, когда его давление равно контактному давлению (б) и превышает его (в)

проворот одной детали относительно другой, сопровождаемый износом деталей, а в отдельных случаях и задиром контактирующих поверхностей.

Ослабление деталей в посадке можно определить как по внешним признакам, так и другими способами. Внешними признаками иногда служит смещение контрольных рисок, например, рисок на бандаже и колесном центре, скопление грязи в виде валика или ржавчины в местах соединения.

Разборка. Когда деталь может быть извлечена в обе стороны, например втулка без заплечиков в сквозном отверстии, ее вы-прессовывают в направлении запрессовки. В этом случае потребуется меньше усилия и лучше сохранятся контактные поверхности разбираемых деталей.

На рис. 4.6 показано распределение давления между деталями: контактное давление до нагнетания масла (рис. 4.6, а); после нагнетания масла, когда его давление сравнивается с контактным давлением (рис. 4.6, б) и когда давление масла превышает контак-

Лучше всего распрессовку производить гидравлическим способом путем нагнетания масла под высоким давлением между контактными поверхностями деталей. Охватывающая деталь расширяется, а охватываемая получает усадку, чем практически устраняется трение между деталями при их разъединении. Для возможности гидравлической распрессовки в охватываемых деталях предусматривают каналы и кольцевые канавки, по которым под давлением подается масло (рис. 4.7, 4.8).

Ремонт. Нормальную посадку деталей восстанавливают приданием посадочной поверхности одной из деталей цилиндрической формы, если в этом есть необходимость, наращиванием посадочной поверхности другой детали до размера, обеспечивающего необходимый натяг, а также наращиванием посадочных поверхностей обеих деталей и приданием им нормальных размеров.

Сборка. Прочность прессового соединения деталей зависит от правильности цилиндрической формы и величин микронеровностей сопрягаемых поверхностей, величины натяга и способа сборки. При неправильной форме сопрягаемых поверхностей (овальности и конусности) напряжения, возникающие при посадке, будут распределены неравномерно по окружности деталей, что отрицательно скажется на прочности соединения.

Сборку прессовых соединений можно вести холодной запрессовкой, т.е. без нагревания деталей, с нагреванием охватывающей или охлаждением охватываемой детали. Предпочтительнее сборку вести двумя последними способами. Соединения деталей при этом получаются более прочными, так как микронеровности сопрягаемых поверхностей не сглаживаются, как при холодной запрессовке, а как бы сцепляются друг с другом. Кроме того, требуется меньше времени на сборку и более простое оборудование. Сглаживание неровностей, происходящее при холодной запрессовке, приводит к ослаблению посадки деталей. В зависимости от конструкции, материала и необходимого натяга детали можно нагревать в жидкой среде, в газовой или электрических печах и индукционным способом. К нагреванию в жидкой среде (в масляной или водяной ванне) прибегают в тех случаях, когда достаточна температура 110 «С и нужно поддерживать ее около этого значения. При нагревании в содовой воде (10 г соды на 1 л воды) деталь дополнительно очищают и обезжиривают. После нагревания индукционным способом деталь размагничивают.

Соединения с натягом (прессовые соединения)

Прессовым называют соединение деталей с гарантированным натягом, при котором размер охватываемой детали больше соответствующего размера охватывающей детали.

Прессовые соединения передают нагрузку за счёт сил трения между сопряжёнными поверхностями, которые могут быть цилиндрическими, коническими или плоскими. Наибольшее распространение в прессовых соединениях получили цилиндрические поверхности. Необходимо отметить, что прессовые соединения являются условно неразборными, так как допускают нечастую разборку без повреждения деталей.

Достоинства прессового соединения:

— простота конструкции (отсутствие специальных крепёжных деталей);

— хорошее центрирование соединяемых деталей;

— возможность применения при больших осевых нагрузках и вращающих моментах, высокая надёжность при ударных нагрузках.

Недостатки прессового соединения:

— сложность сборки и разборки соединения;

— возможность ослабления посадки и повреждения посадочных поверхностей при разборке;

— рассеивание величины натяга и нагрузочной способности соединения за счёт рассеивания полей допусков сопрягаемых поверхностей.

Сборку соединения осуществляют запрессовкой, нагревом охватывающей детали (втулки) или охлаждением охватываемой детали (вала). Надёжность соединений деталей, выполненных нагревом втулки или охлаждением вала, в 1,5 … 2 раза выше, чем у деталей, собираемых запрессовкой, так как при запрессовке неизбежно повреждение сопрягаемых поверхностей, что приводит к снижению прочности соединения.

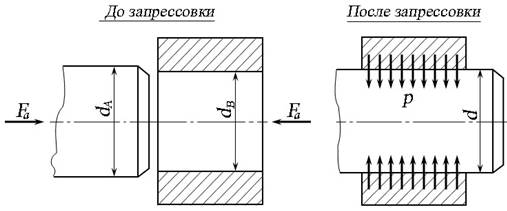

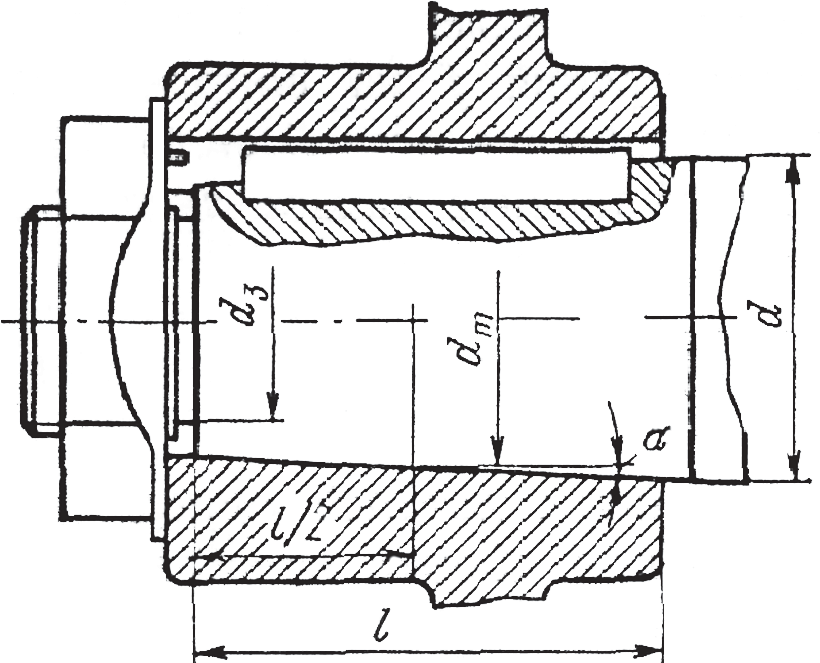

Рис. 89. Прессовое соединение:

Прессовое соединение образуется при запрессовке одной детали в другую (рис. 89). После запрессовки диаметр d посадочных поверхностей становится общим. При этом на поверхности посадки возникает удельное давление р и соответствующие ему силы трения Fтр. Силы трения обеспечивают неподвижность соединения и позволяют воспринимать вращающий момент и осевую силу без смещения деталей относительно друг друга.

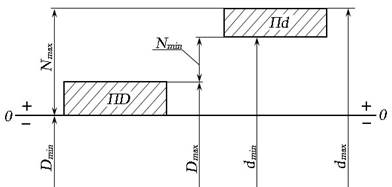

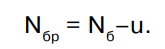

Нагрузочная способность соединения зависит от величины натяга. Натягом N называют положительную разность диаметров вала и отверстия:

Необходимая величина натяга определяется удельным давлением р на посадочной поверхности. Давление р должно быть таким, чтобы силы трения, возникающие на посадочной поверхности, были больше внешних сдвигающих сил. Внешними сдвигающими силами может быть осевая сила Fa, крутящий момент T, или совместное действие силы Fa и момента Т (рис. 90).

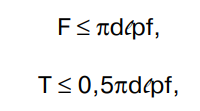

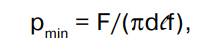

При нагружении соединения только осевой силой Fa (рис. 92, а) по условию прочности:

Рис. 90. Схема нагружения прессового соединения:

Как правило, надёжность соединения определяют с учётом коэффициента запаса сцепления K = 1,5 … 2. Тогда давление р будет определено как:

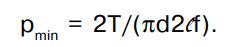

При нагружении соединения только крутящим моментом (рис. 90, б) по условию прочности:

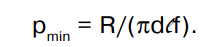

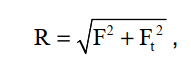

При одновременном нагружении соединения осевой силой Fa и крутящим моментом Т (рис. 90, в) расчёт ведут по равнодействующей силе R:

Рис. 91. Схема расположения поля допуска с натягом:

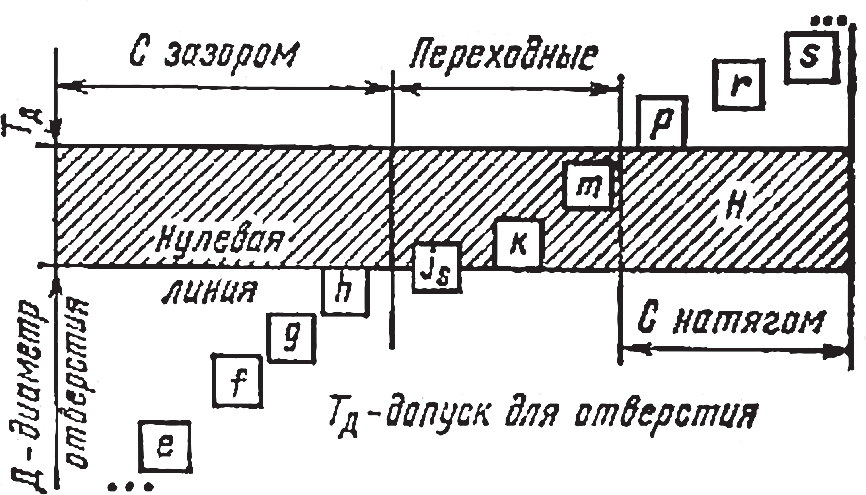

Рис. 92. Схемы полей допусков предпочтительных посадок с натягом:

Посадки Н7/p6 (Р7/h6) достаточно часто используют для установки различных деталей (втулок и уплотнительных колец на валах и в корпусах, зубчатых колёс на валах редукторов), работающих в условиях значительных нагрузок. Также применяется для установки тонкостенных втулок и колец в корпуса.

Посадки Н7/r6 и Н7/s6 являются посадками средней точности, их применяют для сопряжения зубчатых и червячных колёс с валами в условиях тяжёлых ударных нагрузок с дополнительным креплением (для стандартных втулок подшипников скольжения предусмотрена посадка Н7/r6).

11. Разъёмные соединения

Разъёмные соединения допускают сборку и разборку без повреждения деталей. К ним относят резьбовые, шпоночные, шлицевые, штифтовые, профильные и клеммовые соединения.

Соединения деталей с гарантированным натягом

Соединение деталей с гарантированным натягом – неподвижное соединение деталей, у которых перед сборкой наружный размер охватываемой детали больше соответствующего внутреннего размера охватывающей детали. Упругие свойства соединяемых деталей вызывают силы сопротивления растяжению-сжатию материалов, которые, преодолевая трение и неровности контактирующих поверхностей, создают гарантированный натяг, обеспечивая прочность соединения.

Соединения деталей, которые передают рабочие нагрузки при гарантированном натяге, могут быть с цилиндрическими и коническими поверхностями.

1. Соединения цилиндрических деталей по посадке с гарантированным натягом

Эти соединения имеют преимущественное распространение и занимают промежуточное положение между неразъемными и разъемными соединениями, так как допускают нечастую разборку, нарушая целостность составных частей изделия. Следует учесть, что разборка соединения с гарантированным натягом изменяет свойства соединения.

Нагрузочная способность соединений с гарантированным натягом определяется преимущественно величиной натяга, который определяется выбором посадок для соединяемых деталей. Посадка определяет степень относительной подвижности (без напряженности соединения) или неподвижности (с напряженностью соединения) соединяемых деталей.

По размеру зазоров и натягов различают ряд посадок, подразделяющихся на три большие группы:

Следовательно, для соблюдения условия создания натяга разность между размерами вала В и отверстия О должна быть больше нуля, т.е. В – О = Н > 0.

Рис. 1. Поля допусков для обеспечения посадок с натягом

Создание натяга должно учитывать упругие свойства соединяемых деталей. Если свойства материала детали не будут учтены, то возможны случаи, когда посадка не может быть реализована по условию прочности деталей.

Достоинства таких соединений в простоте и технологичности конструкции за счет отсутствия соединительных деталей, в обеспечении хорошего центрирования соединяемых деталей, в возможности применения при очень больших осевых нагрузках и вращающих моментах и в высокой надежности при ударных нагрузках.

Основные недостатки этих соединений – возможная неконтролируемая потеря упругости соединяемых деталей, ограниченность несущей способности при вибрационных нагрузках и падение несущей способности соединения после разборки.

Характерными примерами применения соединений с гарантированным натягом являются колесные пары и бандажи железнодорожного подвижного состава (рис. 2, а), ступицы и венцы зубчатых и червячных колес (рис. 2, б), крепление на валу неподвижных колец подшипников качения (рис. 2, в), где показана подшипниковая посадка.

Соединения с гарантированным натягом могут быть выполнены тремя способами:

Рис. 2. Примеры прессовых соединений деталей

Из этих трех способов наиболее доступным и наименее совершенным является первый – запрессовка, так как при нем неизбежно повреждение контактных поверхностей, нарушение микрогеометрии их поверхности и, как следствие, снижение нагрузочной способности соединения, которое обычно называют прессовым.

2. Расчет на прочность прессовых соединений

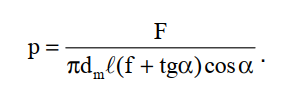

В результате сборки прессового соединения за счет натяга на сопрягаемых поверхностях возникают контактные давления р (рис. 2, в), которые полагаем равномерно распределенными по поверхности контакта. Если на конструкцию действуют осевая сила F и вращающий момент Т, то на сопрягаемых поверхностях возникнут силы трения, которые должны исключить относительное смещение деталей соединения. Пользуясь принципом независимости действия сил, можем написать условия равновесия:

где f – коэффициент трения (табл. 1).

Из вышеприведенных условий равновесия определим минимально необходимые значения контактного давления:

Таблица 1. Коэффициент трения (сцепления) f при посадках с натягом

| Материал | Сборка прессованием | Сборка нагревом запрессовке | |

| Сталь – сталь | 0,08 | 0,20 | 0,14 |

| Сталь – чугун | 0,08 | 0,14 | 0,12÷0,14 |

| Сталь – бронза, латунь | 0,05 | 0,10 | 0,07 |

| Чугун – бронза, латунь | 0,05 | 0,08 | 0,07 |

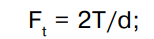

Если осевая сила F и вращающий момент Т действуют одновременно, то расчет ведут по равнодействующей R осевой и окружной силы:

В зависимости от ответственности соединения полученное минимально необходимое значение pmin увеличивают, умножая его на коэффициент запаса сцепления К = 1,5…3.

Если в соединении предусмотрена призматическая шпонка, то К = 1,3…1,5.

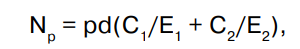

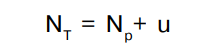

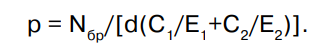

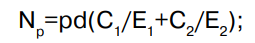

По найденному расчетному контактному давлению р = Kpmin определяем расчетный натяг Np:

υ2 – модули упругости и коэффициенты Пуассона соответственно для материалов охватываемой и охватывающей деталей (табл. 2).

Таблица 2. Модуль упругости E, коэффициент Пуассона v, температурный коэффициент линейного расширения α, °С, материала деталей

Размеры d (H7/r6), d1 и d2 показаны на рис. 2, б; если охватываемая деталь сплошная, то d1=0.

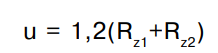

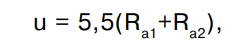

Учитывая возможное нарушение микрогеометрии (огранки) контактных поверхностей при сборке прессового соединения, полученное значение расчетного натяга Np увеличивают на поправку на срезание и сглаживание микронеровностей (шероховатости):

где Rz1+Rz2, Ra1+Rа2 – высоты микронеровностей; тогда требуемый натяг

(если сборку выполняют нагреванием или охлаждением деталей, то u=0).

По величине требуемого натяга NT подбирают рекомендуемую ближайшую посадку с наименьшим натягом, при котором NT ≈ Nmin.

Наибольший расчетный натяг, соответствующий выбранной посадке Nб:

Максимальное давление р, которое может возникнуть на контактной поверхности соединяемых деталей:

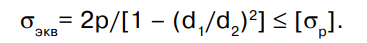

Эквивалентное напряжение охватывающей детали из упругого материала:

Две предыдущие формулы применимы только при натягах в области упругих деформаций.

3. Сборка прессового соединения с нагревом охватывающей или охлаждением охватываемой детали

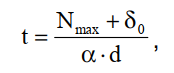

Разность температур охватываемой и охватывающей детали, при которой достигается свободное их сопряжение во время сборки, определяют по формуле:

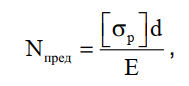

Для случая, когда особо важна прессовая посадка толстостенной втулки (ступицы) на сплошной вал, предельный наибольший натяг Nпpeд можно определить из условия прочности втулки по формуле:

где ⎡σp⎤ = σT/[s] – допускаемое напряжение для втулки, σ = 240 МПа;

[s] – допускаемый коэффициент запаса прочности; Е – модуль упругости; для стальной толстостенной втулки Е = 2•10 5 МПа, [s]=1,2.

Пример. Цилиндрическое соединение с натягом – соединение венца червячного колеса со ступицей колеса, при следующих данных (рис. 2, а): диаметр посадочной поверхности d=250 мм, длина посадочной поверхности l=60 мм, диаметр отверстия для вала в центре колеса d1=80 мм, диаметр впадин зубчатого венца d2=280 мм, крутящий момент, передаваемый червячным колесом, T=400 Н•м. Материал венца – бронза Бр АЖ9-4Л (отливка в кокиль). Материал ступицы колеса – чугунное литье СЧ15.

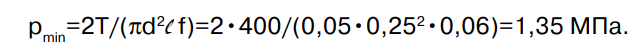

Определим необходимое давление р на поверхности контакта венца с центром колеса, приняв коэффициент трения между ними f=0,05:

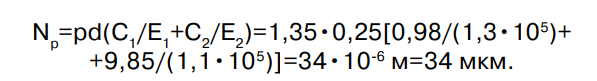

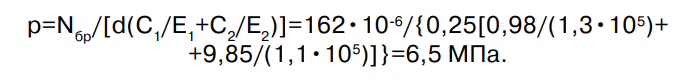

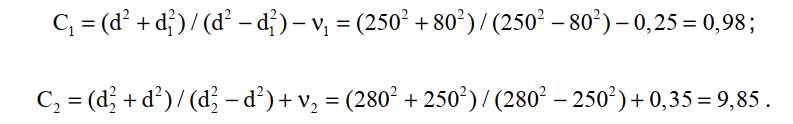

Для вычисления требуемого расчетного натяга Nр соединения при υ1=0,25; υ2=0,35:

Модули упругости для чугуна Е1 =1,3•10 5 МПа, для бронзы Е2 =1,1•10 5 МПа.

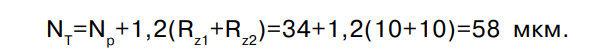

Расчетный натяг соединения:

Обработку контактных поверхностей зубчатого венца и центра колеса назначаем с высотами неровностей Rz1=Rz2=10 мкм.

Действительный натяг соединения:

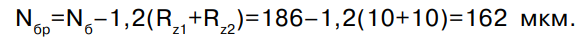

По полученному значению NТ подбираем соответствующую стандартную посадку. Из таблицы допусков и посадок для данного соединения примем посадку ø 250 Н/s7 с наименьшим натягом Nм=68 мкм и наибольшим натягом Nб=186 мкм. Наибольший расчетный натяг, соответствующий выбранной посадке:

Максимальное давление р, которое может возникнуть на контактной поверхности соединяемых деталей:

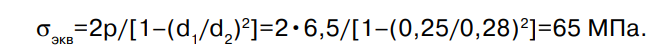

Проверим венец червячного колеса на прочность. Примем с некоторым приближением, что материал венца пластичен и одинаково работает на растяжение и сжатие; при этом применима третья теория прочности. Эквивалентное напряжение венца:

Такое напряжение вполне допустимо (оно ориентировочно в 2,5…3 раза ниже условного предела текучести для бронзы Бр АЖ9-4Л при отливке в кокиль).

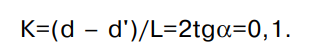

4. Соединения деталей с коническими поверхностями с гарантированным натягом

В конических соединениях натяг создают осевым смещением ступицы относительно вала. Так как упорный бурт на валу не выполняют, в конических соединениях не может быть обеспечена осевая точность фиксации ступицы на валу. Для обеспечения хорошего центрирования соединяемых деталей без перекоса отношение длины соединения к наибольшему диаметру должно составлять l/d > 0,7.

Относительная простота безударной сборки и демонтажа, высокая надежность при действии радиальных сил и опрокидывающих моментов является достоинством конических соединений, особенно для консольных участков валов редукторов и электродвигателей (рис. 3).

Рис. 3. Коническое соединение деталей с гарантированным натягом

В соответствии с ГОСТ 12081-72 конусность концов валов принимают:

Относительное осевое смещение ступицы и вала осуществляют гайкой.

Осевое усилие F, создаваемое гайкой, и давление на сопряженную поверхность связаны зависимостью:

В связи с разбросом в значениях коэффициента трения f и сложностью контроля усилия затяжки гайки рассматриваемое коническое соединение применяют в сочетании с призматической шпонкой, повышающей надежность соединения.

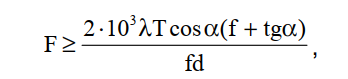

Осевое усилие F, необходимое для передачи крутящего момента Т (Н•м), определяют по формуле:

где λ – коэффициент запаса сцепления, λ=1,3.

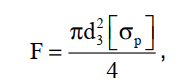

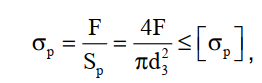

Учитывая допускаемое напряжение [σр] для наименьшего сечения d3 (рис. 3), найдем осевую силу:

где [σр]=σт/[s] – допускаемое напряжение и σт – предел текучести для материала вала; [s] – допускаемый коэффициент запаса прочности; при контролируемой затяжке принимают [s]=1,5 ÷ 2,2 для валов из углеродистой стали; [s]=2 ÷ 3 – из легированной стали; при неконтролируемой затяжке для d3 ≤ 30 мм приведенные значения [s] необходимо увеличить в два раза.

где F – осевое усилие, создаваемое гайкой, эквивалентное продольной силе;

– расчетная площадь поперечного сечения шейки резьбы d3.