какую функцию выполняет замок лопатки турбины

Какую функцию выполняет замок лопатки турбины

Главное меню

Судовые двигатели

Лопаточный аппарат турбины состоит из неподвижных направляющих и подвижных рабочих лопаток и предназначен для наиболее полного и экономичного преобразования потенциальной энергии пара в механическую работу. Направляющие лопатки, установленные в корпусе турбины, образуют каналы, в которых пар приобретает необходимую скорость и направление. Рабочие лопатки, расположенные на дисках или барабанах ротора турбины, находясь под действием давления пара, возникающего в результате изменения направления и скорости его струи, приводят вал турбины во вращение. Таким образом, лопаточный аппарат является наиболее ответственной частью турбины, от которого зависит надежность и экономичность ее работы.

Основные характеристики профиля лопаток следующие:

— средняя линия профиля — геометрическое место центров окружностей, вписанных в профиль;

— хорда профиля b — расстояние между концами средней линии;

— ширина профиля В — размер лопатки по направлению оси турбины;

— шаг t — расстояние между сходственными точками соседних профилей.

Входная кромка современных профилей направляющих и рабочих лопаток малочувствительна к отклонению угла потока на входе. Это позволяет при расчете профиля лопатки допустить углы атаки до 3—5° в любом сечении по высоте лопатки. Входную кромку профилей лопаток при дозвуковой скорости делают толстой и тщательно закругляют, что снижает вихревые потери на входе в канал и повышает вибрационную, коррозионную и эрозионную стойкость лопаток. Такая форма входной кромки обеспечивает на переменных режимах меньшее влияние изменения угла атаки на к. п. д. лопатки, а также более полное использование входной энергии ступеней.

Геометрические характеристики активных и реактивных профилей рабочих и направляющих лопаток приводится в нормалях для лопаток судовых турбин (табл. 1, 2).

Размеры лопаток колеблются в широких пределах. В судовых турбинах высота лопаток первых ступеней ТВД небольшая (от 10 мм), а последних ступеней ТВД достигает 400 мм. Ширина лопаток может быть 14—60 мм. Для уменьшения веса и снижения напряжений от центробежных сил длинным лопаткам придают ширину и толщину, постепенно уменьшающуюся от ножки к вершине. На длинных лопатках бандаж обычно не ставят, а для получения большей жесткости лопатки скрепляют связной проволокой в пакеты по 5—10 лопаток.

По способу изготовления лопатки можно разделить на две группы:

1) изготовленные штамповкой из листового материала (толщиной 1—2 мм) или из прокатанных профильных полос (светло- катаных профилей); промежуточные вставки для этих лопаток выполняются отдельно;

2) изготовленные как одно целое с промежуточными вставками путем фрезерования катаных, тянутых, кованых или литых заготовок.

На рис. 17 показаны лопатки, выполненные из прокатанных профильных полос с отдельными вставками. Механическая обработка таких лопаток сводится к фрезерованию ножки и вершины. Эти лопатки имеют постоянный профиль и применяются для небольших окружных скоростей. Для повышенных окружных скоростей используют полуфрезерованные лопатки из более толстых холоднокатаных профильных полос. В таких лопатках вставка частично выполняется заодно с ними и спинка фрезеруется.

Па рис. 19 изображены различные конструкции цельнофрезерованных лопаток, изготовленных совместно со вставками из горячекатаной полосовой стали прямоугольного и ромбического сечений. Перевязка лопаток (рис. 19, а) осуществляется бандажной лентой. Для больших окружных скоростей лопатку изготовляют как одно целое с бандажной полкой (рис. 19, б ). Смыкаясь, полки образуют сплошное кольцо—бандаж. Как уже отмечалось выше, ширина и толщина длинных лопаток постепенно уменьшается от ножки к вершине (рис. 19, в). Для обеспечения безударного входа пара по всей высоте длинные лопатки иногда выполняют с переменным профилем, у которых угол входа постепенно увеличивается. Такие лопатки называются винтовыми.

По способу крепления на дисках или барабанах различают лопатки двух типов:

1) с погруженной посадкой, у которых хвосты заведены внутрь специальных выточек в ободе диска или барабана;

2) с верховой посадкой, у которых хвосты надеты верхом на гребень диска и закреплены.

На рис. 20 показаны наиболее распространенные формы лопаточных хвостов.

Хвосты 3—11 применяют для крепления направляющих и рабочих лопаток. Хвосты типа 6 используют в современных турбинах сухогрузных судов и танкеров. Хвост 11 делают примерно такой же ширины, что и рабочую лопатку, его применяют для крепления реактивных лопаток. Крепление с верховой посадкой целесообразно для длинных лопаток, подвергающихся действию значительных усилий.

Лопатки с погруженной посадкой крепят также в индивидуальных осевых канавках с помощью сварки. Эти крепления обеспечивают замену любой из лопаток, а также позволяют получить лучшие вибрационные характеристики и наименьший вес лопаток и диска. Крепление лопаток на диске при помощи сварки показано на рис. 21. Плоский хвост 2 лопатки 1 входит в канавку обода диска и приваривается к нему с двух сторон. Для большей прочности лопатки дополнительно скрепляют с диском заклепками 3 и в верхней части сваривают попарно бандажными полками 4. Крепление при помощи сварки повышает точность установки лопаток, упрощает и снижает затраты на их сборку. Приварка лопаток находит применение в газовых турбинах.

Для установки лопаточных хвостов на окружности лопаточного венца обычно делают один-два выреза (замковое отверстие), закрываемые замком. При креплении лопаток с верховыми хвостами типа ЛМЗ в индивидуальных прорезях и с помощью сварки замковые отверстия и замки не требуются.

Обычно лопатки набирают с двух сторон замкового отверстия независимо от количества замков. На рис. 22 изображены некоторые конструкции замков.

Замок, конструкция которого показана на рис. 22, д, применяют для реактивных лопаток. Замковый вырез в ободе отсутствует. Лопатки с хвостовиками зубчикового типа заводят в паз ротора в радиальном направлении. Затем поворачивают на 90° с таким расчетом, чтобы зубчики входили в соответствующие канавки в ободе, и перемещают по окружности до места установки. После установки всех лопаток заводят замковую вставку, состоящую из двух частей 1 и 4, разгоняемых клипом 3. Клин удерживается отчеканенными выступами 2.

Лопатки турбины под действием парового потока пара из сопел могут совершать колебания: 1) в плоскости вращения диска — тангенциальная вибрация; 2) в плоскости, перпендикулярной вращению диска,— осевая вибрация; 3) крутильные. Осевая вибрация лопаток связана с вибрацией дисков. Крутильные колебания лопаток характеризуются интенсивными колебаниями их вершин.

Надежность работы лопаточного аппарата зависит от величины и характера вибраций, возникающих как в лопатках, так и в дисках, па которых они закреплены. Кроме того, лопатки, являясь упругими телами, способны вибрировать с собственными частотами. Если собственная частота колебаний лопаток равна или кратна частоте внешней силы, вызывающей эти колебания, то возникают так называемые резонансные колебания, не затухающие, а непрерывно продолжающиеся до прекращения действия силы, вызывающей резонанс, или до изменения ее частоты. Резонансные колебания могут вызвать разрушение рабочих лопаток и дисков. Чтобы избежать этого, облопаченные диски современных крупных турбин до установки на вал подвергают настройке, посредством которой изменяется частота их собственных колебаний.

В целях борьбы с вибрацией лопатки скрепляют в пакеты бандажной лентой или проволокой. На рис. 23 показано крепление лопаток связной проволокой, которую пропускают через отверстия в лопатках и припаивают к ним серебряным припоем. Как и бандажная лента, проволока но окружности состоит из отдельных отрезков длиной от 20 до 400 мм, между которыми возникают тепловые зазоры. Диаметр связной проволоки в зависимости от ширины лопатки принимают 4—9 мм.

Для уменьшения амплитуды колебаний пакетов между ними ставят демпферную проволоку 2 (мостик), ее припаивают к двум- трем крайним лопаткам одного пакета, и она свободно проходит через концевые лопатки соседнего сегмента. Возникающее трение проволоки о лопатки при вибрации пакета уменьшает амплитуду колебаний. С помощью отверстий 1 упрощается установка мостика. Материал для изготовления лопаток должен обладать достаточной стойкостью при высокой температуре и хорошей механической обрабатываемостью, быть коррозионно и эрозионно устойчивым. Лопатки, работающие при температуре пара до 425° С, изготовляют из хромистых нержавеющих сталей марок 1X13 и 2X13 с содержанием хрома 12,5—14,5%. При более высоких температурах (480—500° С) используют хромоникелевые нержавеющие стали с содержанием никеля до 14%. Лопатки, работающие при температуре пара 500—550° С изготовляют из аустенитных сталей ЭИ123 и ЭИ405 с содержанием никеля 12—14% и хрома 14—16%. Литые лопатки выполняют из стали 2X13. Материалом для вставок служит углеродистая сталь марок 15, 25 и 35, для бандажной ленты, связной проволоки, заклепок к лопаткам и заклепок замков — нержавеющая сталь 1X13.

Для пайки бандажных лент и связной проволоки применяют серебряный припой марок ПС Р 45 и ПС Р 65 с содержанием серебра соответственно 45 и 65%.

Лопатки турбины

Рабочие лопатки являются ответственнейшими деталями, поломка которых почти неминуемо влечет за собой серьезную аварию турбины. Работа лопаток протекает в очень тяжелых условиях (высокая и переменная температура, переменное действие струи пара, действие центробежной силы и т. д.); поэтому к конструкции лопаток, материалу, изготовлению и монтажу их предъявляются особо высокие требования.

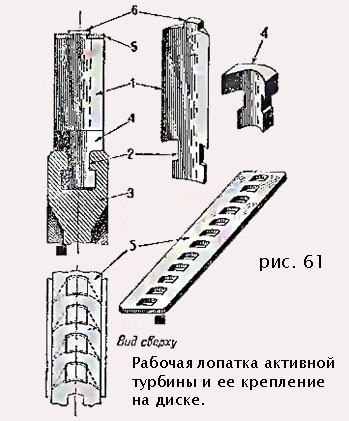

Лопатка обычного типа состоит из рабочей части 1 (рис. 61) и хвоста (ножки), который вставляется в паз соответствующей формы, проточенный в ободе диска 3. Между хвостами соседних лопаток в паз закладываются промежуточные тела 4, устанавливающие точное расстояние между лопатками и фиксирующие положение лопаток в пазу. Для того чтобы придать лопаточному венцу достаточную жесткость, лопатки связывают друг с другом посредством ленточного бандажа 5; он же способствует уменьшению утечек пара мимо рабочих лопаток. Для закрепления бандажа служат шипы 6, входящие в соответствующие им отверстия в бандаже; после установки бандажа шипы расклепывают, а иногда соединение еще пропаивают серебряным припоем. Бандаж разрезают на несколько частей, оставляя между ними зазоры величиной 1-2 мм для свободного температурного удлинения.

Вместо ленточного бандажа нередко применяют проволочный, скрепляя (прошивая) лопатки группами по 6-20 шт стальной или латунной проволокой, пропущенной сквозь отверстия в лопатках и припаянной серебряным припоем.

Материал бандажей должен быть выбран с большой осмотрительностью; многие материалы не выдерживают пробивания дыр для расклепываемых шипов лопаток, и в уголках этих дыр образуются тончайшие трещины, которые в эксплуатации увеличиваются и могут привести к разрыву бандажа.

В свою очередь шипы лопаток при неумелом расклепывании также могут служить причиной отрыва бандажа, так как материал шипа от наклепа становится более хрупким и в углах легко могут возникнуть трещины, после чего шип отламывается от лопатки.

Чаще всего бандажные ленты изготовляют из 5%-ной никелевой стали или из нержавеющей стали.

Проволочные и ленточные бандажи, припаиваемые к лопаткам, делаются хрупкими от перегревания при пайке, так же как сильно нагретые места лопаток, вследствие чего нужно пользоваться только не очень тугоплавкими припоями и не нагревать спаиваемые места больше, чем необходимо; несколько употребительных рецептов припоев мы даем ниже.

| Медь, % | Цинк, % | Серебро, % | Температура плавления, о С |

| 40 | 35 | 25 | 765 |

| 30 | 25 | 45 | 720 |

При пайке применяется флюс состава: фтористый калий водный 60%, борная кислота 40% или фтористый калий безводный 43%, борная кислота 57%.

Лопатки изготавливают штамповкой ил листового материала или же фрезерованием из целого куска металла или из соответствующего светлокатаного профиля. Лопатки современных турбин выполняют обычно из нержавеющей или, реже, никелевой стали. Лопатки реактивных турбин старых конструкций, работающие при низких температурах пара и невысоких окружных скоростях, часто выполняли из латуни или при повышенных температурах из монель-металла, удовлетворительно переносящего действие высоких температур, не ржавеющего и имеющего хорошие механические качества.

Длины лопаток в современных турбинах применяются от 5 до 1050 мм (лопатки последней ступени турбины).

Для обеспечения безударного входа пара на лопатку по всей ее высоте приходится учитывать увеличение окружной скорости от хвоста лопатки к периферии, а также влияние центробежной силы, отжимающей частицы пара к периферии лопаточного венца. Условия безударного входа требуют постепенного увеличения входного угла лопатки от хвоста к вершине, то есть, иными словами, закрутки лопаток.

Лопатки, спроектированные для безударного входа пара по всей их высоте, называются винтовыми. Такие лопатки применяются главным образом в последних ступенях мощных современных турбин.

Наиболее напряженным местом лопатки, чаще всего подвергающимся излому, является ее хвост. Для того чтобы повысить прочность лопаток турбины, их часто выполняют с утолщенными хвостами, играющими одновременно роль промежуточных тел. Такие лопатки показаны на (рис. 68); они имеют еще ту особенность, что функции бандажа выполняет загнутый конец, упирающийся в соседнюю лопатку, что создает достаточно жесткую систему.

Лопатки реактивных турбин вводят хвостами в пазы, проточенные в теле барабана ротора. Промежуточные тела, если они имеются, после установки подчеканивают. В некоторых случаях лопатки имеют в нижней части уступы, которые заходят под промежуточные тела; этим лопатки удерживаются от вылетания из паза при работе.

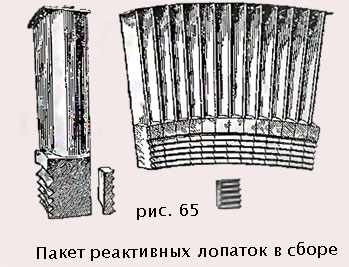

Иногда лопатки вставляют в пазы не по одной, а целыми заранее собранными пакетами-секциями (рис. 65)

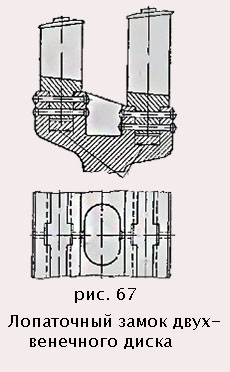

На (рис. 67) изображены замки для двухвенечных дисков турбин ЛМЗ, закрепленных заклепками из хромомолбденовой стали

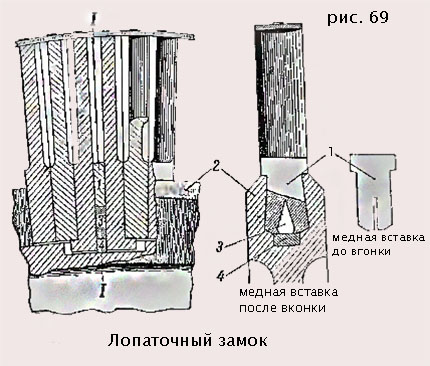

На (рис. 69) показан замок с расклинкой; медный вкладыш 1, прорезанный посредине, загоняется в уширение выточки диска 2, в которое заранее вставлены замковые лопатки, подкладка 4 и клин 3. Вкладыш раздвигается клином, входящим в него, и заполняет всю расширяющуюся книзу выточку. Очевидно, что соединение это неразборное, и для удаления замка вкладыш нужно вырубать.

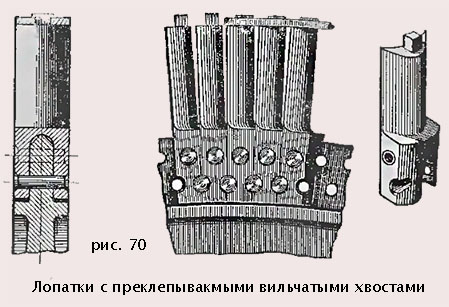

Некоторые заводы предпочитают приклепывать лопатки к диску, для чего лопатки выполняют с так называемым вильчатым хвостом (рис. 70), сделанными заодно с промежуточным телом. Каждая лопатка крепится несколькими точно пригнанными заклепками; способ этот дает возможность сменить поврежденную лопатку или пакет лопаток, связанных бандажом, нет трогая остальных, что можно рассматривать как некоторое преимущество при ремонтных работах.

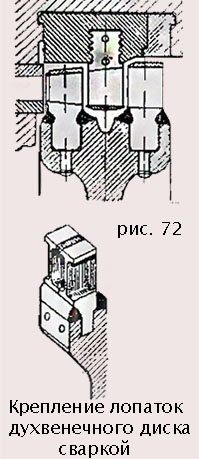

В настоящее время некоторые заводы применяют сварку для крепления лопаток первых ступеней турбин высокого давления. При этом лопатки не только привариваются к диску с двух сторон, но и свариваются попарно (рис. 72).

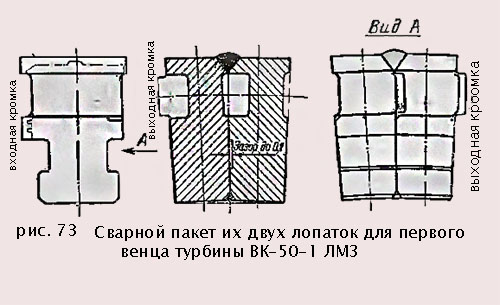

На двухвенечных дисках новых турбин высокого давления применяют папарную сварку лопаток внизу хвоста и по бандажу, изготовленному заодно с лопатками, что значительнго увеличило прочность лопаточного аппарата, но посадка на диск оставлена прежняя (рис. 73)

При частичном или полном перелопачивании диска турбины нужно иметь в виду, что при изготовлении на заводе лопатки получаются не точно одинаковых размеров, а следовательно, и различного веса. Поэтому, для того чтобы после облопачивания получить уравновешенный диск, нужно взвесить перед облопачиванием каждую лопатку и подобрать из них группы одинакового веса, которые и устанавливать с диаметрально противоположных сторон диска. Лопатки, имеющие слишком большое отклонение от нормального веса, должны быть отбракованы. Несоблюдение этого требования затрудняет балансировку диска после облопачивания.

Лопатка газовой турбины

Смотрите также

Устройство и функции лопатки газовой турбины

Лопатка турбины – это металлическая пластина, предназначенная для работы с потоками расширенного газа в турбинной установке.

Входящий воздух попадает в компрессор, сжимается и подается в камеру сгорания, где смешивается с природным газом и расширяется.

Продукты горения отправляются на лопатки статора, которые частично преобразуют энергию потока и направляют его на рабочие пластины.

Под давлением расширенного горячего газа лопатки вращают вал, соединенный с энергогенератором, и начинается процесс выработки электричества.

Рабочие лопасти крепятся к ротору с помощью дисков. Один диск с пластинами составляет ступень турбины.

В установке может быть самое разное количество ступеней, это зависит от условий работы и необходимой мощности. На них предусматриваются пластины разной длины для повышения КПД агрегата.

Расстояние между двумя лопатками называется каналом. Через него и проходит газ. Полки соприкасаются между собой или устанавливаются на расстоянии до 0,2 мм и образуют корпус канала. В сборе они создают замкнутое кольцо вокруг диска.

Хвостовик лопатки турбины

Хвостовик лопатки турбины является ее самым нагруженным элементом. Для защиты от фреттинг-коррозии и повреждений вследствие высоких нагрузок используют специальное антифрикционное твердосмазочное покрытие MODENGY 1001, которое дополнительно облегчает монтаж и демонтаж соединения. Материал работает при температуре до +440 °C.

Замковый элемент состоит из тела с зубьями, на которые распределяется нагрузка. Он вставляется в пазы диска, расположенные параллельно оси вращения ротора.

Виды хвостовиков

Выбор хвостовика лопатки зависит от ее длины и испытываемой нагрузки.

На концах коротких пластин с небольшой центробежной силой устанавливают Т-образные элементы. Они имеют одну пару зубцов и для установки требуют разгиба дисковой щеки. Необходимость замены одной лопатки влечет за собой демонтаж всей конструкции.

Наиболее удобными для разборки являются вильчатые хвостовики, которые вставляются в паз подобно вилке и закрепляются сверху с помощью замков.

Самые распространенные и надежные хвостовики – елочные. Несколько пар зубьев, которые могут выдержать центробежную нагрузку в несколько тонн, опираются на выступы паза. Проектирование таких деталей требует высокой точности, так как из-за неравномерного распределения нагрузки возможно появление усталостных трещин.

Производство лопаток турбин

Лопатки функционируют в очень жестких условиях, особенно критичны высокие температуры. Поэтому их изготавливают их жаропрочных нержавеющих сталей и сплавов. Наиболее распространенным материалом является никель, дополнительно вводятся вольфрам, алюминий, рутений, тантал.

Этапы производства лопаток:

Присоединяйтесь

© 2004 – 2021 ООО «АТФ». Все авторские права защищены. ООО «АТФ» является зарегистрированной торговой маркой.

Рабочие лопатки турбины

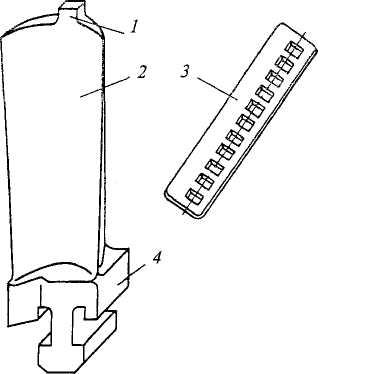

Конструкция простейшей рабочей лопатки показана на рис. 9. Лопатка состоит из профильной рабочей части (пера) 2 и хвостовика 4. Установленные с равным шагом лопатки образуют рабочие каналы. Хвостовики служат для крепления лопаток на диске. На торце рабочей части выполняют шип. На группу лопаток надевается бандажная лента 3, в которой выполнены отверстия с шагом и формой, соответствующими шипам на лопатках, установленных на диске. Шипы расклепывают, и в результате лопатки на диске оказываются набранными в пакеты, что увеличивает вибрационную надежность облопачивания и позволяет выполнить периферийное уплотнение ступени. Короткие лопатки(d / l>10) выполняют с постоянным по высоте профилем, длинные — с переменным. Длинные лопатки приходится выполнять закрученными в соответствии с изменяющимися по высоте треугольниками скоростей. Одновременно необходимо уменьшать их площадь от корневого сечения к периферийному для того, чтобы уменьшить центробежную силу рабочей части лопатки и напряжения в корневом сечении и в хвостовике.

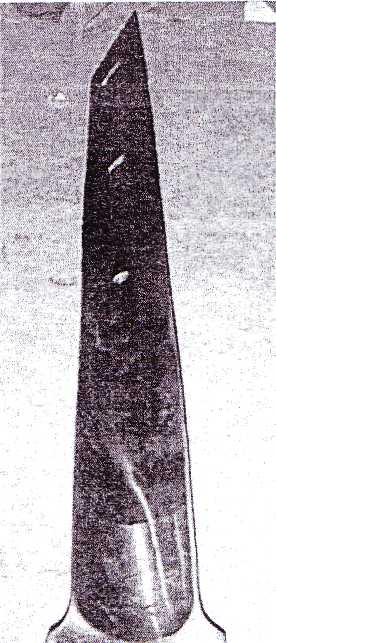

На рис. 10 показана самая длинная из рабочих лопаток теплофикационных турбин — рабочая лопатка последней ступени турбины Т-250/300-23,5 ТМЗ. Рабочую часть лопатки фрезеруют или строгают на специализированных станках по копиру, а затем полируют до зеркального блеска. Это уменьшает потери на трение пара о поверхность лопаток и увеличивает их сопротивление усталости.

Особые меры применяются для защиты лопаток от эрозионного действия капель влаги при работе влажным паром. Крупные капли, вызывающие наиболее значительную эрозию, отстают от потока пара и в результате ударяют во входную часть спинки периферийной части лопатки. Поэтому часто прибегают к защите этой части лопатки с помощью стеллитовых пластинок, напаиваемых на лопатку токами высокой частоты.

Стеллит — сплав на основе кобальта (60—65 %), содержащий 25—28 % хрома и 4—5 % вольфрама. Он имеет высокую твердость и очень высокое сопротивление эрозии.

Рис. 9 Конструкция простейшей рабочей лопатки

Рис 10 Лопатка последней ступени турбины Т-250/300-23,5 ТМЗ Рабочая

Замки лопаток

Замки лопаток — весьма напряженные соединения в двигателе. Так же как и в осевых компрессорах, тяжелый замок у рабочей лопатки турбины приводит к увеличению центробежной силы, в результате чего увеличивается масса не только корневой части лопатки, но и диска турбины (примерно в том же отношении, как и у осевых компрессоров: снижение массы лопатки на 1% снижает массу диска еще на 4—5%, т. е. суммарное уменьшение массы составляет 5—6%). Поэтому конструкции замка должно быть уделено особое внимание. Следует к тому же иметь в виду, что конструкция замка существенным образом влияет на отвод тепла от лопатки в диск и это сказывается на температуре лопатки.

Были попытки применить в газовых турбинах различные способы соединения лопаток с диском. Из них сохранились лишь те, которые обеспечивали малую массу и большую надежность замков лопаток.

На рис. 5.08 показано шпилечное крепление лопаток, применявшихся на первых ТРД, где каждая лопатка крепится двумя шпильками, запрессованными в диск. Достоинствами этого способа соединения лопаток и диска являются:

1) возможность сравнительно легкой замены лопаток при ремонте;

2) сравнительно хороший тепловой контакт между лопаткой и диском;

3) жесткое закрепление лопаток в диске. Недостатками являются:

1) сравнительно большая масса замкового соединения и периферийной части диска;

2) ослабление обода диска отверстиями под шпильки.

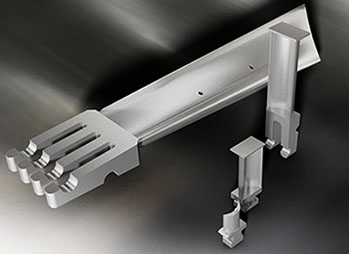

Крепление лопаток с помощью «елочного» замка, наиболее распространенное в настоящее время, показано на рис. 5.09.

Лопатка укрепляется в пазу диска посредством зубьев, расположенных на клиновой ножке лопатки и соответственно на боковой поверхности клинового паза в диске. Зубья работают под действием центробежной силы и изгибающих моментов на срез и изгиб. От перемещения вдоль паза лопатка удерживается (см. рис. 5.09, а) с одной стороны выступом 1, выполненным при изготовлении лопатки, с другой отгибным усиком, который показан в положении 3 до загиба. Перемещение лопатки в пазу диска после загиба усика составляет 0,1—0,3мм.

Так как при ремонте двигателя возможна поломка усика, применяют контровку лопатки отгибной пластиной, удерживающей лопатки от перемещений в обе стороны (см. рис. 5.09, б).

Зубья в лопатке и в диске выполняются с большой точностью (рис. 5.10, а), в частности, обращается особое внимание на правильное соприкосновение рабочих плоскостей замка. Только при этих условиях можно достигнуть равномерного нагружения всех зубьев и избежать опасной перегрузки отдельных элементов замка. На рис. 5. 11 показаны неправильно выполненные пазы диска и хвостовика лопатки, когда соприкосновение между ними происходит не по всей поверхности зуба. Случай а более опасен для зуба диска, случай б — для зуба лопатки.

«Елочный» замок оказался на практике наилучшим. Достоинства этого замка в следующем:

1) материал корневой части лопатки, имеющей клиновидную форму, а также периферийной части диска с уширением к центру диска, нагруженных растягивающими напряжениями от центробежных сил и изгибающими — от газовых и центробежных сил, используется весьма рационально — лопатки и диск при таком замке получаются наиболее легкими;

2) малые размеры корневой части замка лопатки в плоскости диска позволяют разместить на диске большое число лопаток;

3) свободная посадка лопатки в замке не препятствует расширению наиболее нагретой части диска у обода, благодаря чему температурные напряжения в лопатке устраняются, а в ободе диска уменьшаются (допускаемое качание лопатки в плоскости вращения в холодном состоянии составляет

1,25 мм на длине 100 мм, величина качания зависит от зазора по нерабочей стороне зубьев замка);

4) свободная посадка лопатки в диске имеет место лишь при небольшой величине центробежной силы (при числе оборотов, равном половине максимального). Уже при малом числе оборотов лопатка самоустанавливается в замке так, что изгибающие напряжения от центробежных сил оказываются минимальными;

5) благодаря наличию сил трения в замке демпфируются колебания лопаток на пониженных числах оборотов (пока центробежные силы лопаток, прижимающие лопатки к диску, невелики и имеются смещения лопатки относительно диска). Демпфирование в замковом соединении, возникающее от внутреннего трения в материале, наблюдается на всех оборотах;

6) в связи с тем, что по нерабочей части зубьев лопаток и диска имеются зазоры А, в некоторых конструкциях можно осуществить охлаждение замка с помощью продувки воздуха через указанные зазоры (см. рис. 5.10, б);

7) возможна легкая замена поврежденных лопаток.

Наряду с этими достоинствами «елочный» замок имеет и недостатки:

1) небольшая поверхность соприкосновения лопатки и диска по площадкам зубьев приводит к плохому тепловому контакту между лопаткой и диском, вследствие чего теплоотвод от лопатки в диск ухудшается.

Теплоотвод от лопатки к диску наибольший у штифтового крепления лопатки, наименьший — у обычного «елочного» замка;

2) вследствие малого радиуса закруглений в зубьях ножки лопатки и диска происходит большая концентрация напряжений, что может приводить к появлению усталостных трещин (рис. 5. 12).

При малых радиусах закругления в зубьях замка, а также вследствие ухудшения механических свойств материала при высоких температурах могут наблюдаться разрушения (рис. 5.13). На рис. 5.14 показано разрушение «елочного» замка, вызванное недостаточной жаропрочностью материала лопаток и переходом деформаций из упругих в пластические;

3) для получения более равномерной нагрузки на зубья замка необходима высокая степень точности обработки замка по шагу, по углу и другим размерам зубьев. При высокой температуре в месте крепления лопаток (около 500—650° С) неравномерная нагрузка на зубья, имеющие неодинаковый шаг, несколько выравнивается благодаря пластическим деформациям лопаток и диска. При построении «елочного» замка основными определяющими размерами являются шаг лопаток по наружному диаметру диска и угол клина (см. рис. 5.10, б).

Распределение напряжений по длине зуба замка неравномерно и зависит от формы лопатки в месте перехода к ножке.

На рис. 5. 15 показано полученное экспериментально распределение напряжений по длине зуба в зависимости от формы перехода к первому зубу замка.

Пазы в диске изготовляются с помощью протяжек, а замковая часть лопатки обрабатывается фрезерованием или с помощью протяжек.

Пазы в диске и замковая часть тщательно контролируются. Угол клина у двигателей меняется от 25 до 50° (наиболее часто 30°).

За последнее время отмечается переход от большого числа зубьев в «елочном» замке (7—8) к меньшему числу (3—4). В последнем случае можно зубья выполнять более крупными и уменьшить концентрацию напряжения в замке (см. вид А на рис. 5.46).